NASZ HONOR

Znajomość branży

Jak działają specyfikacje beczka ślimakowa do maszyn do wytłaczania wpłynąć na wydajność przetwarzania materiału?

Wydajność maszyn do wytłaczania w dużym stopniu zależy od specyfikacji ich konfiguracji bębna ślimakowego, wpływając na wydajność przetwarzania materiału na różne sposoby:

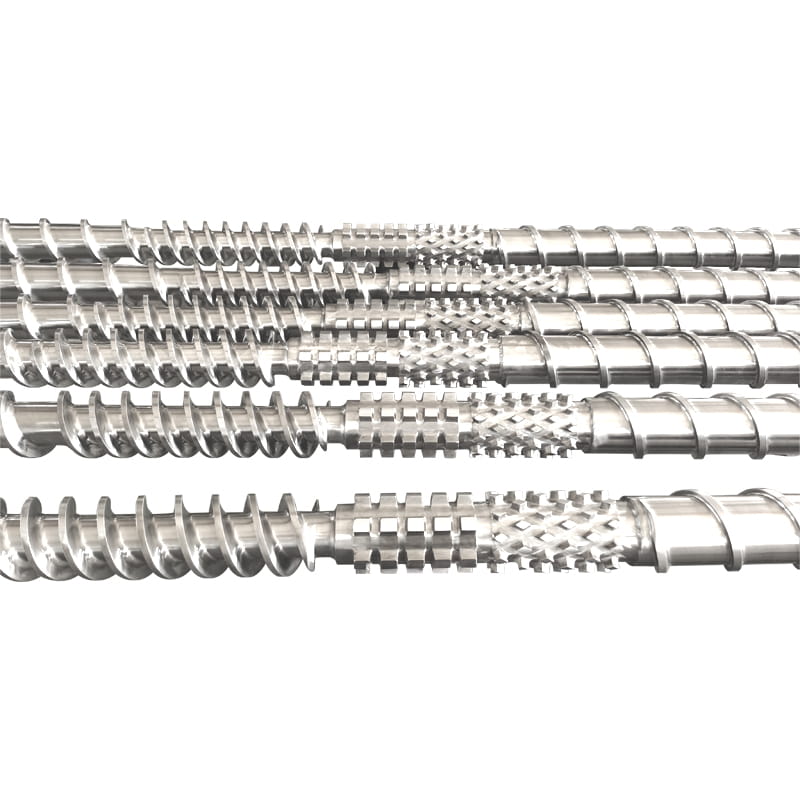

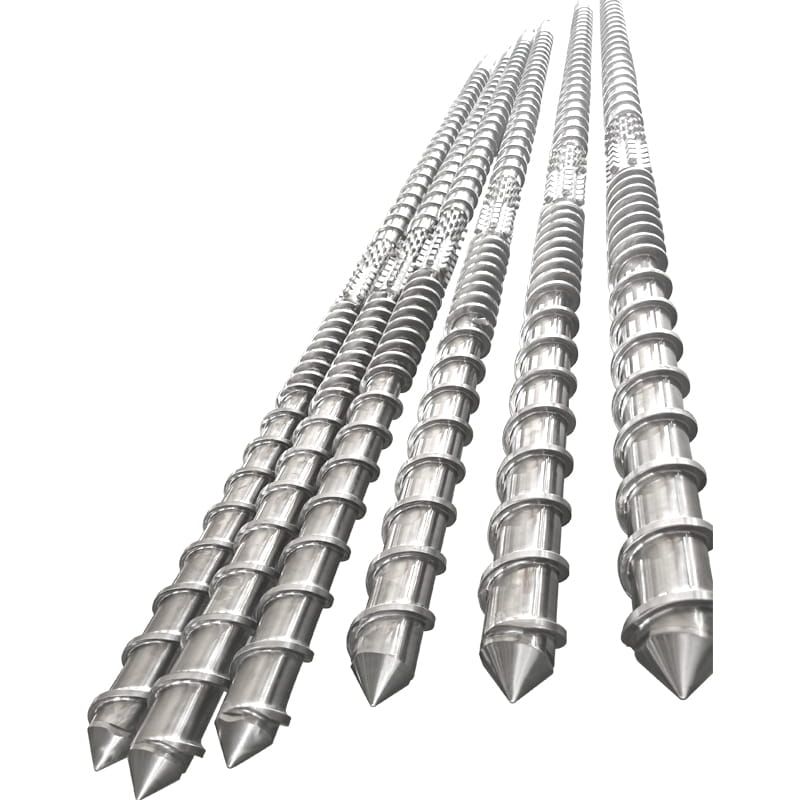

Konfiguracja ślimaka: Geometria ślimaka, obejmująca takie aspekty, jak głębokość lotu, skok i geometria kanału, decyduje o tym, jak skutecznie materiał jest transportowany, ściskany, topiony i mieszany. Dobrze zaprojektowane ślimaki zapewniają stały przepływ i jednorodność materiału, redukując w ten sposób przerwy w przetwarzaniu i zwiększając wydajność.

Wymiary lufy: Zarówno długość, jak i średnica lufy wpływają na czas przebywania, przenoszenie ciepła i kompresję materiału. Beczki o odpowiednich wymiarach ułatwiają odpowiednie stopienie i wymieszanie materiału, zapobiegając przegrzaniu lub degradacji. Optymalne wymiary beczki przyczyniają się do jednolitej jakości stopu i ogólnej wydajności przetwarzania.

Wybór materiału i powłoki: Wybór materiałów na śrubę i cylinder, obok potencjalnych powłok, wpływa na odporność na zużycie, odporność na korozję i przewodność cieplną. Wysokiej jakości materiały i powłoki zwiększają trwałość, minimalizują straty spowodowane tarciem i utrzymują stałą wydajność, ostatecznie poprawiając wydajność przetwarzania.

Optymalizacja stopnia sprężania: Stopień sprężania, miara głębokości kanału strefy zasilania w stosunku do głębokości kanału strefy dozowania, reguluje kompresję materiału i intensywność topienia. Dokładne dostrojenie stopnia sprężania zapewnia efektywną plastyfikację i homogenizację materiału, maksymalizując wydajność i minimalizując zużycie energii.

Kontrola prędkości i momentu obrotowego ślimaka: Prędkość obrotowa i moment obrotowy znacząco wpływają na transport materiału, topienie i szybkość mieszania. Regulacja prędkości i momentu obrotowego ślimaka optymalizuje parametry przetwarzania, równoważąc wymagania dotyczące wydajności z efektywnością energetyczną i zapewniając stałą jakość produktu.

Precyzyjne zarządzanie temperaturą: Utrzymanie jednolitej temperatury w cylindrze jest niezbędne do zachowania pożądanej lepkości materiału i właściwości płynięcia. Efektywne systemy ogrzewania i chłodzenia zapewniają równomierny rozkład temperatury, chroniąc przed przegrzaniem lub niedogrzaniem materiału i zwiększając wydajność przetwarzania.

Ciśnienie stopu i dynamika przepływu: Ciśnienie stopu i charakterystyka przepływu bezpośrednio wpływają na jakość ekstrudatu i stabilność przetwarzania. Starannie określone konfiguracje bębna ślimakowego minimalizują nieregularności przepływu, wzrosty i pęknięcia stopu, zwiększając w ten sposób ogólną wydajność przetwarzania.

Zwiększone możliwości mieszania: Specyfikacje konfiguracji cylindra ślimakowego wpływają na mieszanie i dyspersję materiału podczas wytłaczania, szczególnie w zastosowaniach obejmujących dodatki lub barwniki. Ulepszone mieszanie zapewnia równomierną dystrybucję dodatków i lepszą konsystencję produktu, podnosząc zarówno wydajność przetwarzania, jak i jakość produktu.

Podsumowując, specyfikacje bębna ślimakowego do maszyn do wytłaczania znacząco wpływają na wydajność przetwarzania materiału. Optymalizując konstrukcję ślimaka, wymiary cylindra, dobór materiału, stopień sprężania, prędkość ślimaka, kontrolę temperatury i możliwości mieszania, można precyzyjnie dostroić procesy wytłaczania w celu uzyskania maksymalnej produktywności, efektywności energetycznej i jakości produktu.

Wydajność maszyn do wytłaczania w dużym stopniu zależy od specyfikacji ich konfiguracji bębna ślimakowego, wpływając na wydajność przetwarzania materiału na różne sposoby:

Konfiguracja ślimaka: Geometria ślimaka, obejmująca takie aspekty, jak głębokość lotu, skok i geometria kanału, decyduje o tym, jak skutecznie materiał jest transportowany, ściskany, topiony i mieszany. Dobrze zaprojektowane ślimaki zapewniają stały przepływ i jednorodność materiału, redukując w ten sposób przerwy w przetwarzaniu i zwiększając wydajność.

Wymiary lufy: Zarówno długość, jak i średnica lufy wpływają na czas przebywania, przenoszenie ciepła i kompresję materiału. Beczki o odpowiednich wymiarach ułatwiają odpowiednie stopienie i wymieszanie materiału, zapobiegając przegrzaniu lub degradacji. Optymalne wymiary beczki przyczyniają się do jednolitej jakości stopu i ogólnej wydajności przetwarzania.

Wybór materiału i powłoki: Wybór materiałów na śrubę i cylinder, obok potencjalnych powłok, wpływa na odporność na zużycie, odporność na korozję i przewodność cieplną. Wysokiej jakości materiały i powłoki zwiększają trwałość, minimalizują straty spowodowane tarciem i utrzymują stałą wydajność, ostatecznie poprawiając wydajność przetwarzania.

Optymalizacja stopnia sprężania: Stopień sprężania, miara głębokości kanału strefy zasilania w stosunku do głębokości kanału strefy dozowania, reguluje kompresję materiału i intensywność topienia. Dokładne dostrojenie stopnia sprężania zapewnia efektywną plastyfikację i homogenizację materiału, maksymalizując wydajność i minimalizując zużycie energii.

Kontrola prędkości i momentu obrotowego ślimaka: Prędkość obrotowa i moment obrotowy znacząco wpływają na transport materiału, topienie i szybkość mieszania. Regulacja prędkości i momentu obrotowego ślimaka optymalizuje parametry przetwarzania, równoważąc wymagania dotyczące wydajności z efektywnością energetyczną i zapewniając stałą jakość produktu.

Precyzyjne zarządzanie temperaturą: Utrzymanie jednolitej temperatury w cylindrze jest niezbędne do zachowania pożądanej lepkości materiału i właściwości płynięcia. Efektywne systemy ogrzewania i chłodzenia zapewniają równomierny rozkład temperatury, chroniąc przed przegrzaniem lub niedogrzaniem materiału i zwiększając wydajność przetwarzania.

Ciśnienie stopu i dynamika przepływu: Ciśnienie stopu i charakterystyka przepływu bezpośrednio wpływają na jakość ekstrudatu i stabilność przetwarzania. Starannie określone konfiguracje bębna ślimakowego minimalizują nieregularności przepływu, wzrosty i pęknięcia stopu, zwiększając w ten sposób ogólną wydajność przetwarzania.

Zwiększone możliwości mieszania: Specyfikacje konfiguracji cylindra ślimakowego wpływają na mieszanie i dyspersję materiału podczas wytłaczania, szczególnie w zastosowaniach obejmujących dodatki lub barwniki. Ulepszone mieszanie zapewnia równomierną dystrybucję dodatków i lepszą konsystencję produktu, podnosząc zarówno wydajność przetwarzania, jak i jakość produktu.

Podsumowując, specyfikacje bębna ślimakowego do maszyn do wytłaczania znacząco wpływają na wydajność przetwarzania materiału. Optymalizując konstrukcję ślimaka, wymiary cylindra, dobór materiału, stopień sprężania, prędkość ślimaka, kontrolę temperatury i możliwości mieszania, można precyzyjnie dostroić procesy wytłaczania w celu uzyskania maksymalnej produktywności, efektywności energetycznej i jakości produktu.