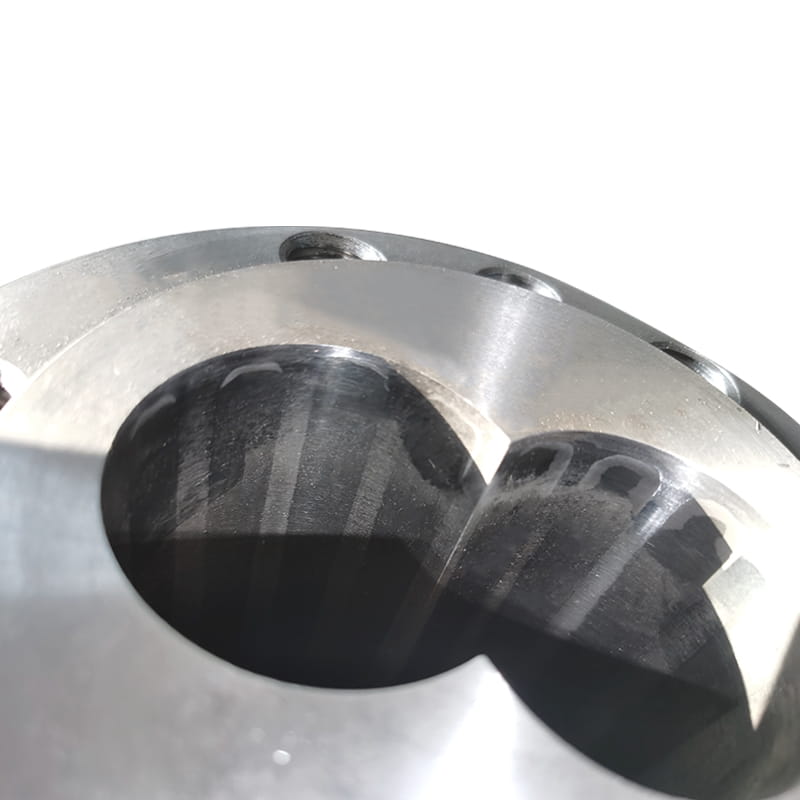

Zużycie ścierne pomiędzy cylindrami śrubowymi występuje, gdy bardziej miękkie podłoże części ulega korozji lub zużyciu, pozostawiając pozostałą twardszą masę (np. różne węgliki) odkrytą na powierzchni metalu. Te twarde cząstki strugają i zarysowują bardziej miękką powierzchnię lub podobnie jak ściernica silne tarcie kropelkowe na powierzchni ich względnego ruchu, gdy te twarde cząstki tworzą podłoże po upadku, nie tylko na powierzchni cylindra ślimaka, tworząc kratery i nierówności, i opadają twarde cząstki będą jak środek ścierny stosowany podczas szlifowania, w ślimaku i cylindrze działania ściernego pomiędzy wytwarzaniem postępu, przyspieszając uszkodzenie lufy ślimaka.

Jeśli tworzywo sztuczne zostało pierwotnie zmieszane z dużą ilością nieorganicznego wypełniacza o wysokiej twardości, wówczas powyższe działanie ścierne z pewnością zostanie znacznie przyspieszone, na przykład podczas obróbki nylonu zmieszanego z materiałem z magicznych włókien, cylindra ze śrubą ze stali azotowanej ф30 przy zastosowaniu 1250 godzin po poważnym zużyciu.

Niektóre badania wykazały, że: wielkość i twardość materiału ściernego na zużycie ścierne ma duży wpływ, gdy wielkość cząstek twardych (węglików, azotków) jest większa niż 100 mikronów, jego twardość jest większa niż 50% twardość podłoża po zużyciu ściernym będzie bardzo duża. Dlatego jeśli wielkość twardych cząstek (np. węglanu wapnia w tworzywach wapniowych) można zmniejszyć do mniej niż 100 mikronów i są one dobrze rozproszone, wówczas zużycie zostanie zmniejszone.

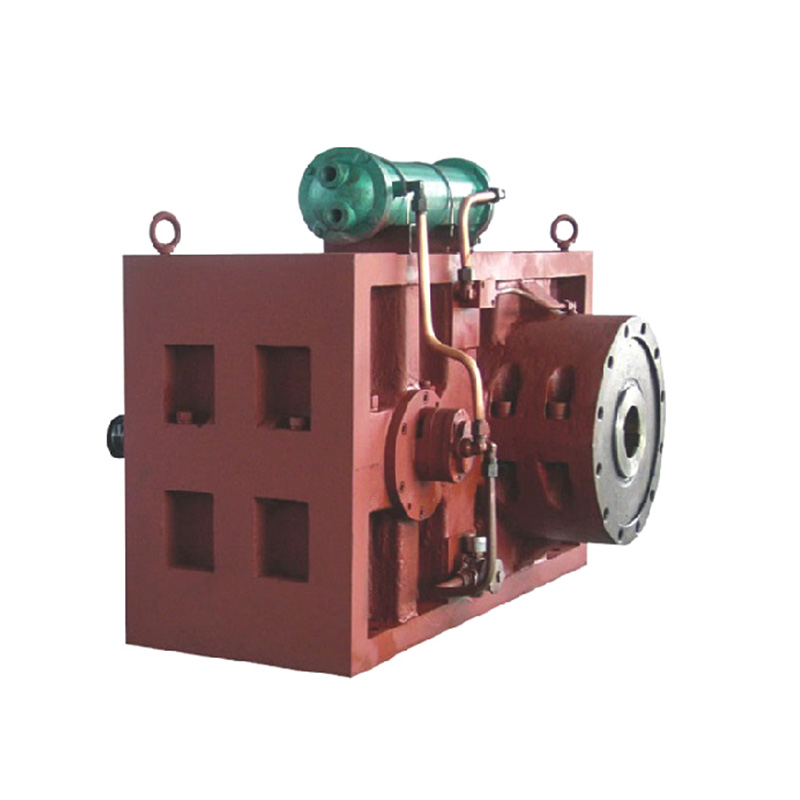

Ogólnie rzecz biorąc, odporność na zużycie ścierne można poprawić poprzez zwiększenie twardości powierzchni cylindra ślimaka. Jeśli nie bierze się pod uwagę utwardzania powierzchniowego, istnieją dwa sposoby poprawy twardości powierzchni śrub i cylindrów: jeden polega na obróbce cieplnej, a drugi polega na zastosowaniu powierzchni z twardych stopów. Eksperymenty zużycia wykazały, że wysoka twardość powierzchni nie jest równoznaczna z wysoką odpornością na zużycie. Przykładowo twardość stali azotowanej azotowanej do HRC = 66-70 i stopu HRC = 50-64, przy czym odporność na zużycie tego ostatniego jest znacznie większa od pierwszej, co wynika z przekroju międzyatomowego tych stopów oraz siła dobra, sake ma wyższy moduł sprężystości.

Jeśli chrom, bor, wapń, molibden, tytan i inne pierwiastki stopowe oraz żelazo zostaną wytopione razem z różnymi twardymi stopami, stopy te w obecności różnych węglików znacznie poprawią odporność metalu macierzystego na zużycie i korozję i mielenie tych węglików pod bardzo wysokim ciśnieniem i temperaturą. Na tych zasadach produkowane są różne stopy.

Z drugiej jednak strony, ponieważ stopy te będą natryskiwane lub napawane powierzchnią śruby, metoda przetwarzania nie jest jeszcze dojrzała, zatem obróbka cieplna w celu poprawy twardości powierzchni jest nadal szeroko stosowana.