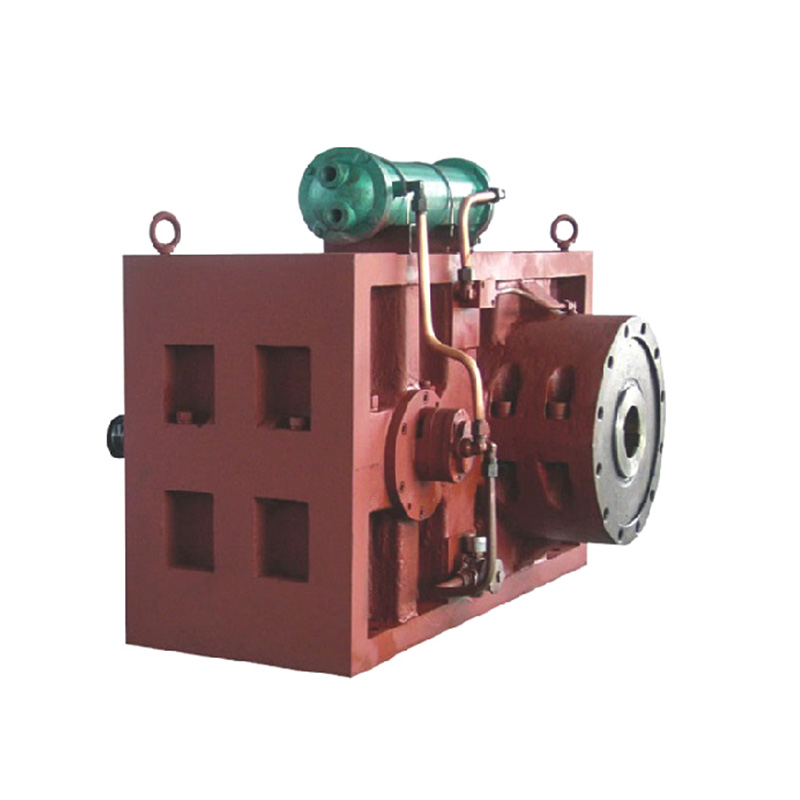

W operacjach przemysłowych plastikowa maszyna do granulowania odgrywa kluczową rolę w przetwarzaniu materiałów z tworzyw sztucznych w jednolite granulki do zastosowań, takie jak opakowanie, części motoryzacyjne i towary konsumpcyjne. Właściwa konserwacja jest niezbędna, aby zapewnić długowieczność i wydajność tego sprzętu.

Wprowadzenie do plastikowych maszyn do granulowania

A plastikowa maszyna do granulowania jest zaprojektowany do przekształcania odpadów z tworzyw sztucznych lub surowców w granulki poprzez procesy takie jak wytłaczanie, cięcie i chłodzenie. Maszyny te są szeroko stosowane w branżach recyklingu i produkcji do produkcji spójnych granulków do dalszego przetwarzania. Regularna konserwacja nie tylko przedłuża żywotność maszyny, ale także minimalizuje koszty przestojów i koszty operacyjne.

Rodzaje plastikowych maszyn do granulowania

Plastikowe maszyny do granulowania można podzielić na podstawie ich projektu i działania. Najczęstsze typy obejmują:

-

Wyprostowniki z pojedynczą śrubą: Maszyny te używają jednej obrotowej śruby do stopienia i przepychania plastiku przez matrycę. Są odpowiednie do przetwarzania standardowych termoplastów i są znane ze swojej prostoty i opłacalności.

-

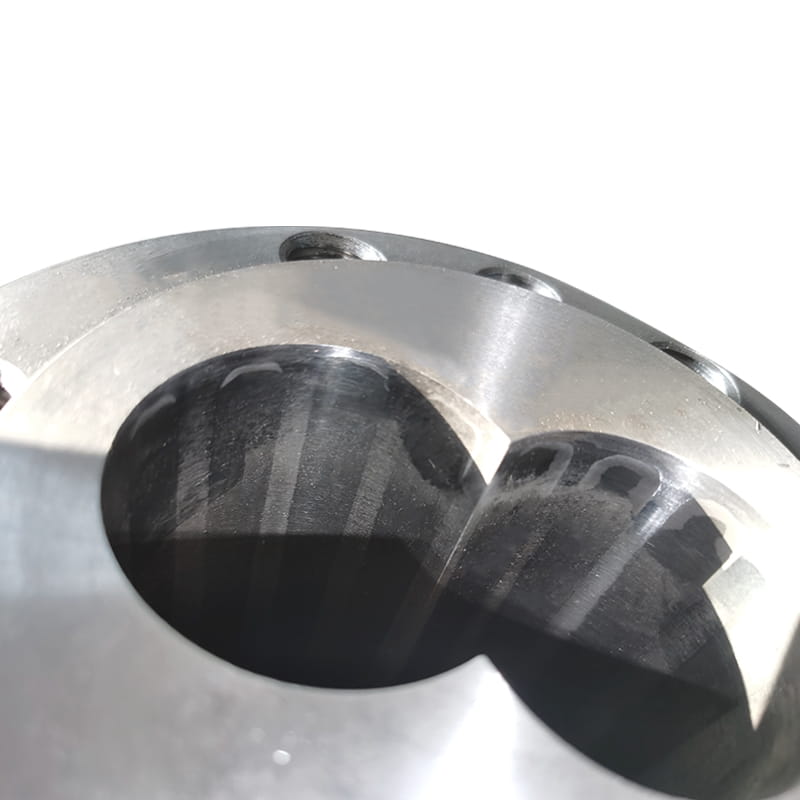

Twin-śrubowe wytłaczarki: zawierające dwie śruby międzyprzewodowe, maszyny te oferują lepsze miksowanie i są idealne do łączenia tworzyw sztucznych z dodatkami. Zapewniają wyższą moc wyjściową i są używane w bardziej złożonych aplikacjach.

-

Strand Pelletizory: Ten typ przecina wytłaczane plastikowe pasma na granulki. Często są one sparowane z wytłaczarkami i są skuteczne do produkcji o dużej objętości.

-

Podwodne granulki: Te maszyny wycinają stopiony plastik bezpośrednio w komorze wodnej, co powoduje jednolite kształty pelletów. Są one powszechnie stosowane do materiałów wrażliwych na ciepło.

Każdy typ ma określone wymagania dotyczące konserwacji w oparciu o jego mechanizm i wykorzystanie.

Zastosowania plastikowych maszyn do granulowania

Plastikowe maszyny do granulowania są wykorzystywane w różnych branżach, w tym:

-

Recykling: przetwarzanie po konsumenta lub przemysłowe odpady z tworzyw sztucznych na granulki wielokrotnego użytku.

-

Opakowanie: Produkcja granulków na przedmioty takie jak butelki, filmy i pojemniki.

-

Automotive: Produkcja komponentów z inżynieryjnych tworzyw sztucznych.

-

Konstrukcja: Tworzenie granulek do rur, złączek i materiałów izolacyjnych.

Zrozumienie tych aplikacji pomaga w dostosowaniu procedur konserwacji do konkretnych wymagań każdego sektora.

Porównanie typów maszyn

Przy wyborze plastikowej maszyny do granulowania należy rozważyć czynniki takie jak wydajność, kompatybilność materiału i potrzeby konserwacyjne. Na przykład:

-

Wytłaczarki z pojedynczą kroczką są ogólnie łatwiejsze do utrzymania z powodu mniejszej liczby ruchomych części, ale mogą mieć ograniczenia w przetwarzaniu złożonych materiałów.

-

Wytłaczarki podwójnie śrubowe wymagają częstszych kontroli zużycia śrub i wyrównania, ale oferują lepsze możliwości mieszania.

-

Pelletyzatory pasm wymagają regularnego ostrzenia i czyszczenia, aby zapobiec zanieczyszczeniu.

-

Podwodne peletyzatory wymagają starannego monitorowania systemów wodnych, aby uniknąć korozji i blokady.

To porównanie podkreśla znaczenie dopasowywania praktyk konserwacji do rodzaju maszyny.

Wytyczne dotyczące konserwacji dla długowieczności

Aby zapewnić długoterminową wydajność plastikowej maszyny do granulowania, postępuj zgodnie z tymi etapami konserwacji opartymi na dowodach:

-

Regularne czyszczenie: po każdej operacji wyjmij resztkowy plastik i zanieczyszczenia z matrycy, śrub i mechanizmów cięcia. Użyj odpowiednich narzędzi, aby uniknąć uszkodzeń. Zgromadzenie może prowadzić do zanieczyszczenia i zmniejszenia wydajności.

-

Smarowanie: Zastosuj smary do ruchomych części, takich jak łożyska i koła zębate, określone przez producenta. Należy unikać nadmiernej lukracji, aby zapobiec przyciągnięciu pyłu i cząstek.

-

Kontrola i kalibracja: okresowo sprawdzaj komponenty, takie jak śruby, ostrza i grzejniki pod kątem zużycia lub niewspółosiowości. Kalibracja zapewnia stałą wielkość i jakość peletów.

-

Kontrola temperatury: Monitoruj i utrzymuj optymalne temperatury robocze, aby zapobiec degradacji materiału lub naprężeniu maszynowym. Termopary i systemy chłodzenia powinny być regularnie kontrolowane.

-

Kontrola układu elektrycznego: Sprawdź, czy silniki, czujniki i panele sterujące działają poprawnie. Niezwłocznie rozwiązaj problemy elektryczne, aby uniknąć zagrożeń bezpieczeństwa.

-

Harmonogram konserwacji zapobiegawczej: wdrożyć rutynę na podstawie godzin użytkowania lub cykli produkcyjnych. Dokumentuj kontroli i naprawy identyfikowalności.

Praktyki te pochodzą ze standardów branżowych i pomagają zmniejszyć ryzyko nieoczekiwanych niepowodzeń.

Często zadawane pytania (FAQ)

P: Jak często należy wyczyścić plastikową maszynę do granulowania?

Odp.: Częstotliwość czyszczenia zależy od intensywności użytkowania. Do ciągłej pracy zaleca się codzienne czyszczenie. W przypadku przerywanego użycia, po każdej partii, aby zapobiec utwardzeniu pozostałości.

P: Jakie są powszechne oznaki zużycia w plastikowej maszynie do granulowania?

Odp.: Wskaźniki obejmują niespójny rozmiar osadu, niezwykłe dźwięki, zwiększone zużycie energii i widoczne uszkodzenie śrub lub łopat. Regularne kontrole mogą je wcześnie wykryć.

P: Czy konserwacja może przedłużyć żywotność starszej plastikowej maszyny do granulowania?

Odp.: Tak, konsekwentna konserwacja może poprawić wydajność i długowieczność starszych maszyn, zajmując się zużyciem i zapobiegając poważnym awarii.

P: Czy podczas konserwacji istnieją szczególne środki bezpieczeństwa?

Odp.: Zawsze odłącz moc przed serwisowaniem. Użyj osobistego sprzętu ochronnego i postępuj zgodnie z procedurami blokady, aby zapewnić bezpieczeństwo.

Utrzymanie plastikowej maszyny do granulowania to systematyczny proces, który obejmuje zrozumienie jej rodzaju, zastosowań i wymagań operacyjnych. Przez regularne procedury czyszczenia, smarowania i kontroli operatorzy mogą zwiększyć trwałość i wydajność maszyny. Takie podejście wspiera zrównoważone operacje i obniża koszty długoterminowe, co czyni go kluczowym aspektem zarządzania przemysłowego.