W świecie produkcji tworzyw sztucznych wybór właściwy Maszyna do granulowania tworzyw sztucznych ma kluczowe znaczenie dla wydajności, jakości produktu i opłacalności. Do najpopularniejszych systemów pelletowania zaliczają się m.in nici, pierścienie wodne i podwodne systemy granulacji . Każdy z nich ma unikalne cechy, zalety i idealne zastosowania. Zrozumienie różnic może pomóc producentom zoptymalizować linie produkcyjne.

1. System granulowania pasm

The system granulowania pasm to jedna z najstarszych i najpowszechniej stosowanych metod produkcji granulatów tworzyw sztucznych. W tym systemie stopione tworzywo sztuczne jest wytłaczane przez płytę matrycową w celu utworzenia długich pasm, które następnie są schładzane w łaźni wodnej i cięte na jednolite granulki.

Kluczowe funkcje

- Prosta konstrukcja i łatwa konserwacja

- Nadaje się do szerokiej gamy polimerów

- Produkuje wysokiej jakości, jednolite pelety

Zalety

- Niskie koszty operacyjne

- Wysoka elastyczność w produkcji

- Przyjazny dla środowiska dzięki chłodzeniu wodą

Ograniczenia

- Ograniczona prędkość wyjściowa w porównaniu do innych systemów

- Wymaga dużego zużycia wody chłodzącej

2. System granulowania z pierścieniem wodnym

The system granulowania z pierścieniem wodnym działa poprzez wytłaczanie stopionego tworzywa sztucznego przez matrycę i natychmiastowe cięcie go na małe granulki za pomocą obrotowego noża. Pelety są następnie schładzane w pierścieniu wodnym lub w łaźni.

Kluczowe funkcje

- Wysoka jednorodność pelletu

- Idealny do polimerów wrażliwych na ciepło

- Wydajny system chłodzenia wodą

Zalety

- Zmniejszona degradacja termiczna polimerów

- Minimalna ilość pyłu i drobnych cząstek

- Kompaktowy i łatwy do zintegrowania z istniejącymi liniami

Ograniczenia

- Noże wymagają umiarkowanej konserwacji

- Ograniczona przepustowość przy bardzo dużych wolumenach produkcji

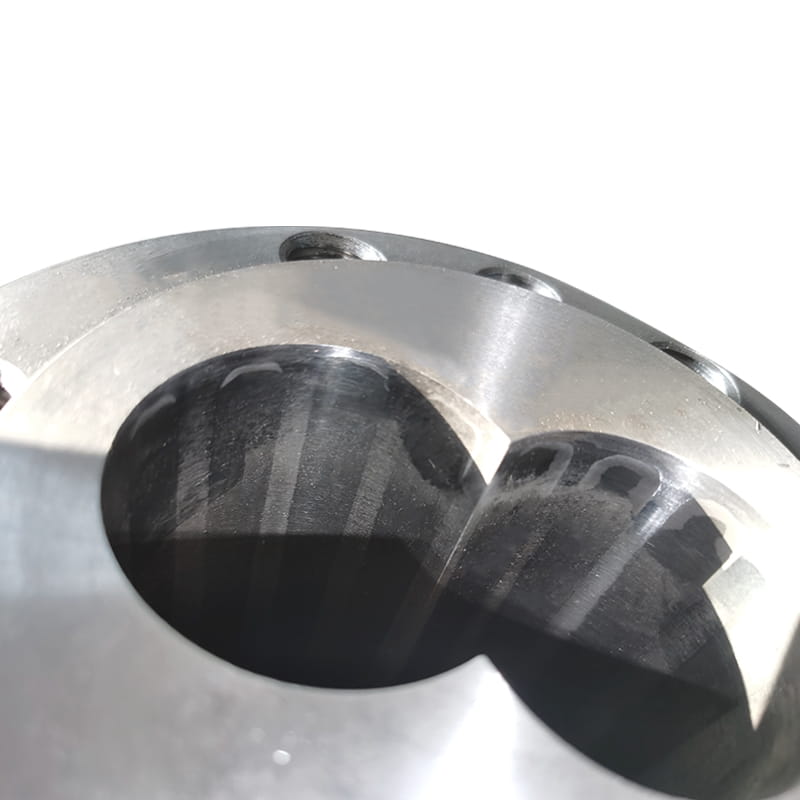

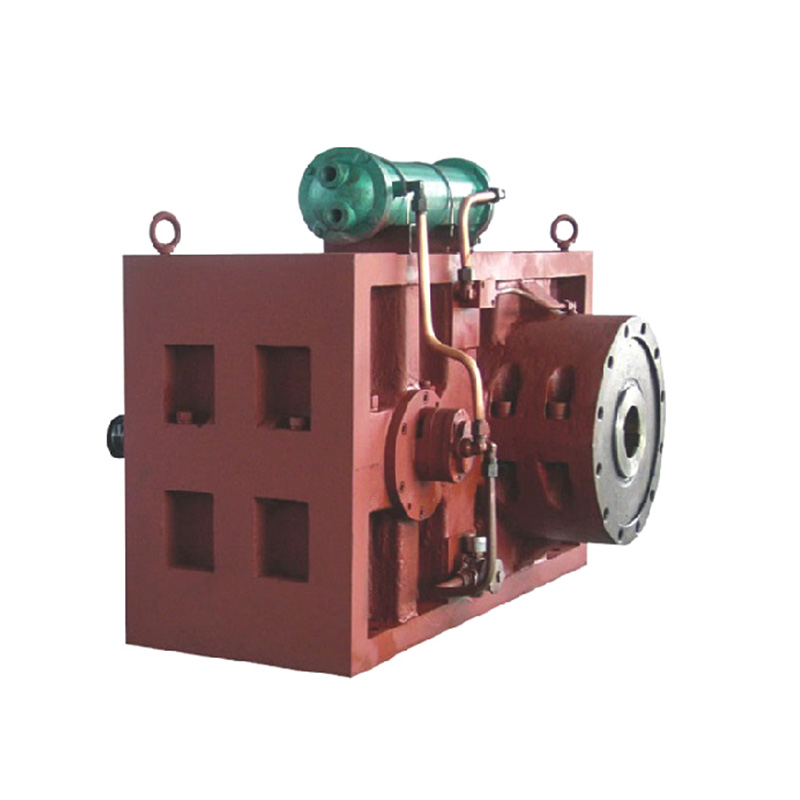

3. Podwodny system granulowania

The podwodny system granulacji wytłacza tworzywo sztuczne bezpośrednio do strumienia wody, gdzie jest ono cięte obrotowym nożem natychmiast po wyjściu. Metoda ta jest powszechnie stosowana w przypadku wysokowydajnej produkcji przemysłowej.

Kluczowe funkcje

- Szybka produkcja pelletu

- Natychmiastowe chłodzenie zapobiega odkształceniom

- Nadaje się do polimerów wrażliwych termicznie

Zalety

- Bardzo duża zdolność produkcyjna

- Doskonały kształt i jednorodność pelletu

- Zmniejszone obciążenie łańcuchów polimerowych

Ograniczenia

- Złożony system z wyższym kosztem początkowym

- Wymagające konserwacji, szczególnie w przypadku noży podwodnych

Tabela porównawcza

| Funkcja | Pelletyzator nici | Pelletyzator z pierścieniem wodnym | Podwodny granulator |

|---|---|---|---|

| Szybkość produkcji | Średni | Średni | Wysoka |

| Konserwacja | Niski | Średni | Wysoka |

| Jakość pelletu | Dobrze | Bardzo dobrze | Znakomicie |

| Koszt | Niski | Średni | Wysoka |

| Zużycie wody | Wysoka | Średni | Średni |

Często zadawane pytania dotyczące maszyn do granulowania tworzyw sztucznych

P1: Który system jest najlepszy do produkcji na dużą skalę?

The podwodny system granulacji jest idealny do linii przemysłowych o dużej wydajności ze względu na swoją prędkość i jednolitą jakość peletu.

P2: Czy granulatory z pierścieniem wodnym mogą obsługiwać polimery wrażliwe na ciepło?

Tak, systemy pierścieni wodnych są szczególnie odpowiednie dla polimerów wrażliwych na ciepło, ponieważ schładzają pelety natychmiast po cięciu, zmniejszając degradację termiczną.

P3: Czy granulatory pasmowe są nadal szeroko stosowane?

Absolutnie. Granulatory pasmowe pozostają popularne ze względu na ich prostotę, niskie koszty operacyjne i elastyczność w przypadku szerokiej gamy polimerów.

Wniosek

Wybór słuszności Maszyna do granulowania tworzyw sztucznych zależy od skali produkcji, rodzaju polimeru, budżetu i pożądanej jakości pelletu. Rozumiejąc różnice pomiędzy nici, pierścienie wodne i podwodne systemy granulacji , producenci mogą zoptymalizować wydajność, obniżyć koszty i poprawić jakość swoich produktów z tworzyw sztucznych.