Przegląd

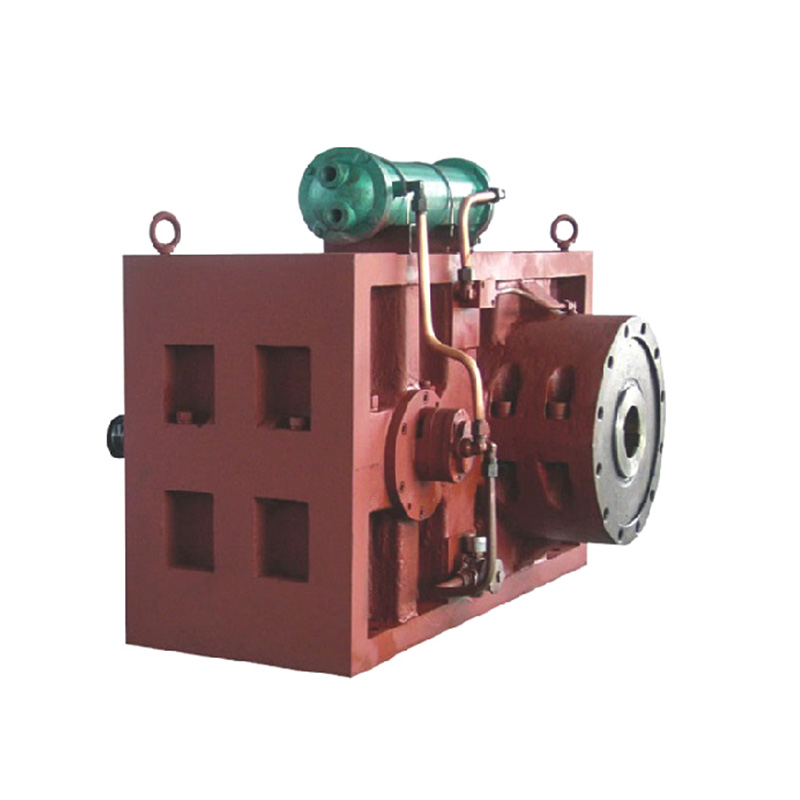

A Maszyna do granulowania tworzyw sztucznych odgrywa istotną rolę w liniach recyklingu i granulacji tworzyw sztucznych, przekształcając surowce z tworzyw sztucznych w jednolity granulat do dalszego przetwarzania. Aby utrzymać stabilną wydajność, skrócić przestoje i wydłużyć żywotność sprzętu, niezbędna jest rutynowa konserwacja. Zrozumienie, co obejmuje codzienną konserwację, pomaga fabrykom poprawić wydajność i obniżyć koszty operacyjne.

Kluczowe codzienne zadania konserwacyjne

1. Czyszczenie systemu karmienia

Lej zasypowy i przenośnik należy sprawdzać i czyścić, aby zapobiec gromadzeniu się materiału. Resztki tworzyw sztucznych lub zanieczyszczeń mogą powodować niestabilne podawanie, co prowadzi do nierównej wielkości peletu.

2. Kontrola cylindra i ślimaka ekstrudera

- Upewnij się, że podczas pracy nie występują nietypowe dźwięki.

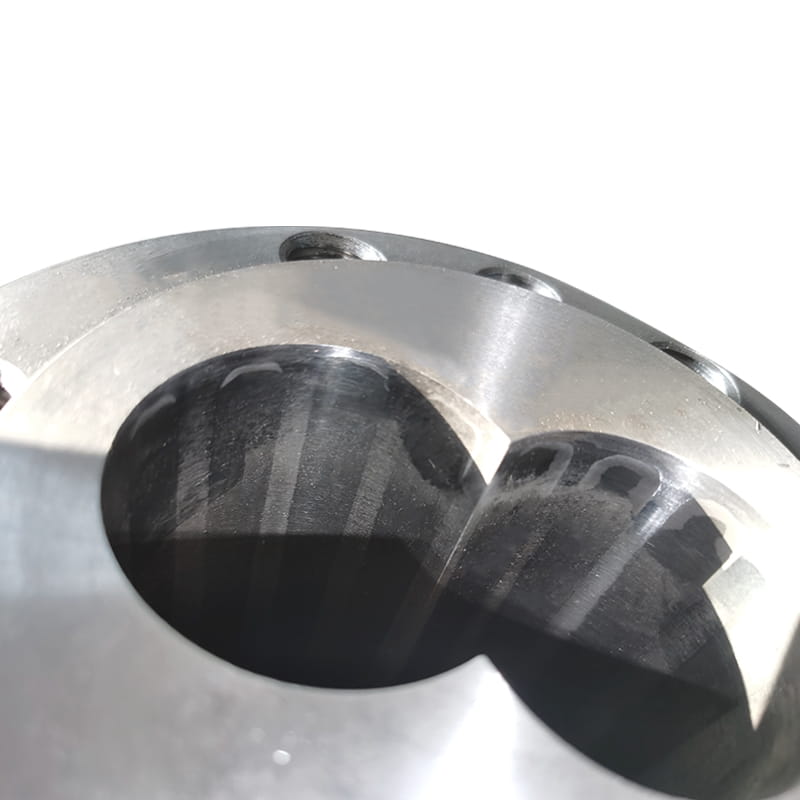

- Sprawdź zużycie powierzchni śruby.

- Potwierdź, że kontrola temperatury jest dokładna i stabilna.

Regularna kontrola utrzymuje Maszyna do granulowania tworzyw sztucznych działa płynnie i zapobiega przedwczesnemu zużyciu kluczowych komponentów.

3. Smarowanie ruchomych części

Łożyska, przekładnie i elementy przekładni wymagają odpowiedniego smarowania każdego dnia. Odpowiednie smarowanie zmniejsza tarcie, minimalizuje zużycie mechaniczne i zwiększa żywotność maszyny.

4. Monitorowanie systemu cięcia

Nóż do granulowania musi pozostać ostry i prawidłowo ustawiony. Tępe ostrza powodują nieregularny kształt pelletu i przegrzanie. Sprawdzanie szczelności i ostrości noża zapewnia stałą jakość pelletu.

5. Sprawdzenie układu chłodzenia

W zależności od typu maszyny — chłodzonej powietrzem, chłodzonej wodą lub chłodzonej taśmą — układ chłodzenia musi działać wydajnie. Codzienne kontrole powinny potwierdzać:

- Stabilny przepływ wody w systemach chłodzonych wodą

- Oczyść filtry powietrza w systemach chłodzonych powietrzem

- Brak wycieków z rur i złączek

6. Obserwacja paneli elektrycznych i sterowniczych

Luźne kable lub uszkodzone czujniki mogą powodować nagłe wyłączenia. Codzienny przegląd zapewnia bezpieczeństwo i stabilność działania. Należy natychmiast zarejestrować każdą nietypową lampkę kontrolną lub kod błędu i zająć się nią.

Porównanie: konserwacja codzienna i cotygodniowa

| Typ konserwacji | Codzienne zadania | Cotygodniowe zadania |

|---|---|---|

| Zakres | Podstawowe kontrole i czyszczenie | Głębsza kontrola i kalibracja |

| Wymagany czas | 5–20 minut | 1–3 godziny |

| Komponenty ostrości | Podajnik, krajarka, smarowanie, czujniki | Zużycie śrub, skrzynia biegów, pierścienie grzejne, silnik |

| Wpływ | Redukuje drobne usterki | Zapobiega długotrwałym awariom |

Dlaczego codzienna konserwacja ma znaczenie

Rutynowa konserwacja nie tylko utrzymuje Maszyna do granulowania tworzyw sztucznych bezpieczne działanie, ale także ogranicza nieplanowane przestoje. Fabryki zgłaszają nawet o 20–40% dłuższą żywotność maszyn, jeśli codziennie przeprowadzane są konsekwentne kontrole.

Często zadawane pytania

P1: Jak często należy wymieniać ostrza tnące?

To zależy od materiału produkcyjnego. Miękkie tworzywa sztuczne wymagają rzadszej wymiany, natomiast materiały ścierne, takie jak tworzywa sztuczne z wypełnieniem, mogą wymagać cotygodniowej wymiany ostrzy.

P2: Jakie znaki wskazują, że śruba maszyny do granulowania tworzyw sztucznych wymaga konserwacji?

Niestabilne ciśnienie wytłaczania, zmniejszona wydajność lub nierówny rozmiar granulatu często sygnalizują zużycie lub zanieczyszczenie ślimaka.

P3: Czy konieczne jest codzienne smarowanie?

Tak. Kluczowe elementy ruchu polegają na właściwym smarowaniu, aby uniknąć zużycia i przegrzania, szczególnie na liniach produkcyjnych o dużej wydajności.

P4: Czy słabe chłodzenie może mieć wpływ na jakość peletu?

Absolutnie. Niedostateczne chłodzenie prowadzi do deformacji, lepkiego pelletu lub zatykania komory cięcia.

Wniosek

Codzienna konserwacja A Maszyna do granulowania tworzyw sztucznych jest niezbędne dla stabilnej produkcji, długiej żywotności sprzętu i stałej jakości peletu. Regularne rutynowe kontrole pomagają producentom zapobiegać nieoczekiwanym awariom, optymalizując jednocześnie ogólną wydajność operacyjną.