W czasach, gdy przemysł produkcyjny realizuje zieloną transformację, problem marnotrawstwa materialnego do 15% -30% w procesach plastylizowania, takich jak formowanie wtryskowe i wytłaczanie, zawsze nękał firmy. W ostatnich latach rozwiązanie techniczne o nazwie Stożkowa lufa śrubowa zwrócił uwagę w dziedzinie części motoryzacyjnych, materiałów opakowaniowych i komponentów elektronicznych. Dane pokazują, że linie produkcyjne z wykorzystaniem tego projektu mogą zmniejszyć utratę surowców o 8–12%i poprawić efektywność energetyczną o ponad 15%. W jaki sposób ten przełomowy projekt osiąga oszczędność energii i poprawę wydajności?

Analiza zasad: „Postępująca kompresja” przewaga struktury stożkowej

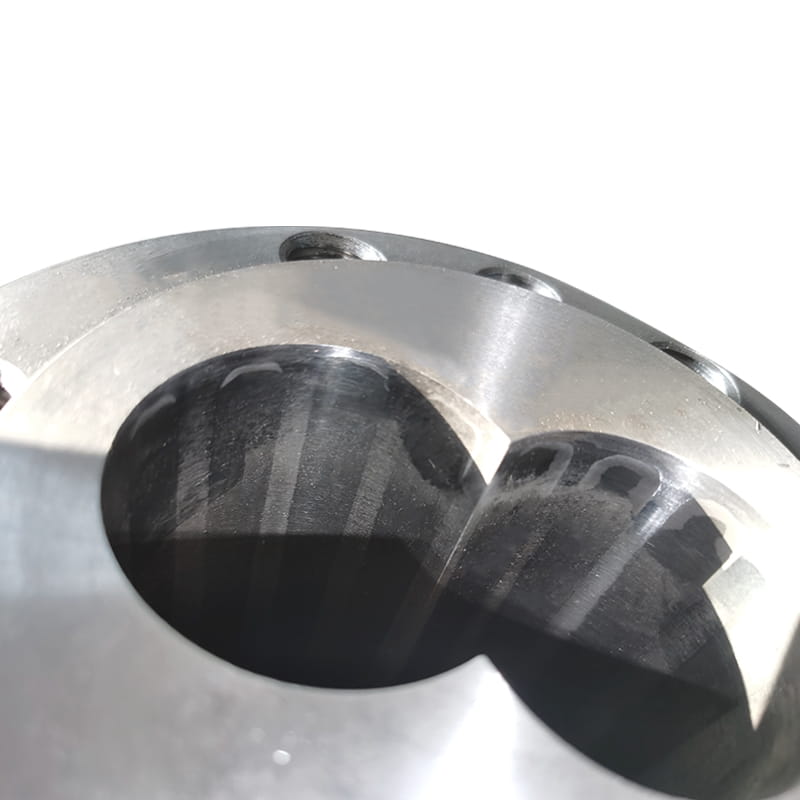

W porównaniu z tradycyjnymi równoległymi śrubami rdzeni innowacja stożkowych baryłek śrubowych leży w ich stopniowej strukturze geometrycznej (ryc. 1). Średnica śruby stopniowo maleje z końca zasilającego do końca rozładowania, tworząc ciągle zmniejszoną kanał nici. Ten projekt optymalizuje obsługę materiałów w trzech etapach:

Wydajna wstępna kompresja: większa objętość sekcji zasilającej pozwala na szybkie wdychanie ziarnistych surowców, podczas gdy stopniowo zwężający się rowek śruby generuje progresywne ciśnienie podczas procesu przenoszenia, unikając akumulacji materiału lub przepływu wstecznego spowodowanego nagłe ciśnieniem;

Dokładna kontrola ścinania: Struktura stożkowa sprawia, że prędkość ścinania prędkość topnienia jest gładsza, a przy dokładnej tolerancji szczeliny śruby (zwykle kontrolowanej przy 0,05-0,1 mm), może w pełni stopić materiał polimerowy i zapobiegać degradacji termicznej spowodowanej przez lokalne przemijanie (degradacja termiczna) - jeden z głównych czynników prowadzących do wytwarzania odpadów;

Efekt dynamicznego uszczelnienia: mniejsza średnica końca wyładowania wzmacnia uszczelnienie lufy i śruby, zmniejszając szybkość rozlotu stopu do mniej niż 0,5%(śruby równoległe wynoszą zwykle 2%-5%), znacznie zmniejszając materiał resztkowy, który nie jest w pełni ekstrudowany.

Dane empiryczne: przemysłowy przypadek zużycia energii i redukcji odpadów

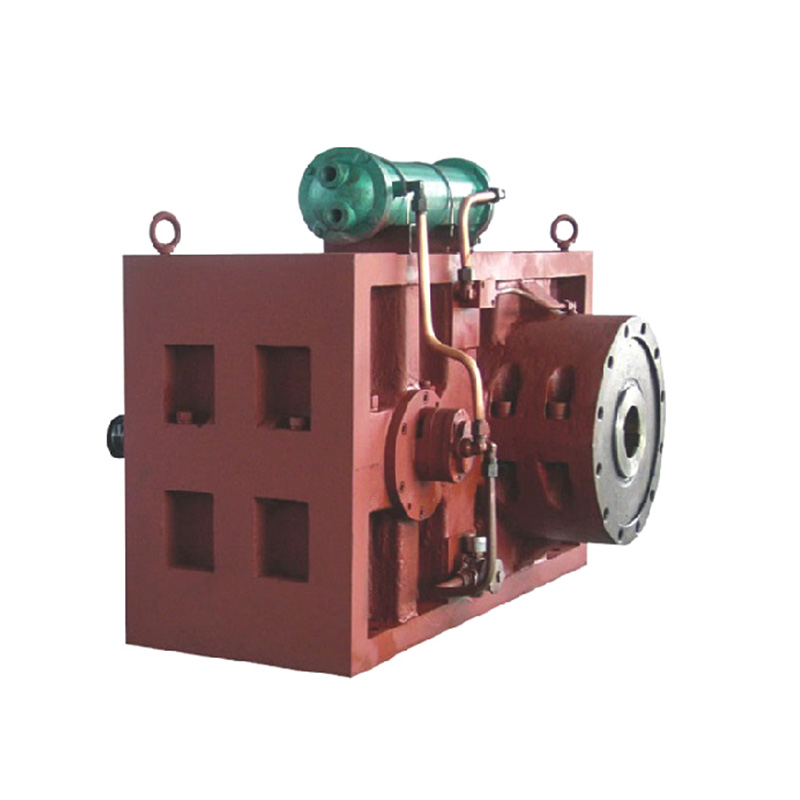

Test porównawczy przeprowadzony przez Kraussmaffei, niemieckiego producenta urządzeń do formowania wtryskowego, na produkcję motoryzacyjnych zderzaków PP w 2023 r. Wykazał, że po zastosowaniu stożkowej lufy śrubowej strata surowca na tonę produktu spadła z 43 kg do 36 kg, podczas gdy zużycie energii jednostkowej zostało zmniejszone o 18%. Wynika to z dwóch aspektów optymalizacji:

Czas przebywania jest skrócony o 22%: stosunek ściskania śruby stożkowej (zwykle 3,5-4,5: 1) jest wyższy niż śruby równoległej (2,5-3: 1), która przyspiesza transformację materiału ze stanu stałego do stopionego stanu i zmniejsza ryzyko pęknięcia łańcucha molekularnego spowodowanego długoterminowym ogrzewaniem;

Ulepszona jednorodność stopu: Poprzez symulację Polyflow ANSYS stwierdzono, że odchylenie standardowe (SD) temperatury stopu struktury stożkowej wynosiło 2,3 ° C, co było lepsze niż 5,1 ° C śruby równoległej, co oznacza mniej gorących punktów i defektów materiału zimnego.

Rozszerzenie techniczne: Kompatybilne z materiałami pochodzącymi z recyklingu i tworzywami sztucznymi opartymi na bio

Wraz z rozwojem polityk gospodarki o obiegu gospodarczym, przemysł produkcyjny ma gwałtowny wzrost popytu na przetwarzanie tworzyw sztucznych recyklingu (RPET, RPP itp.). Łagodne charakterystyki plastyczności stożkowej lufy śrubowej (temperatura szczytowa jest zmniejszona o około 10-15 ° C) może zmniejszyć rozkład termiczny zanieczyszczeń w materiale z recyklingu, tak że podczas przetwarzania mieszaniny zawierającej 30% materiału z recyklingu, kwalifikowana szybkość gotowego produktu może być nadal utrzymywana w 98% .