Przewodnik po stożkowych beczkach śrubowych: odsłonięcie elementu rdzenia

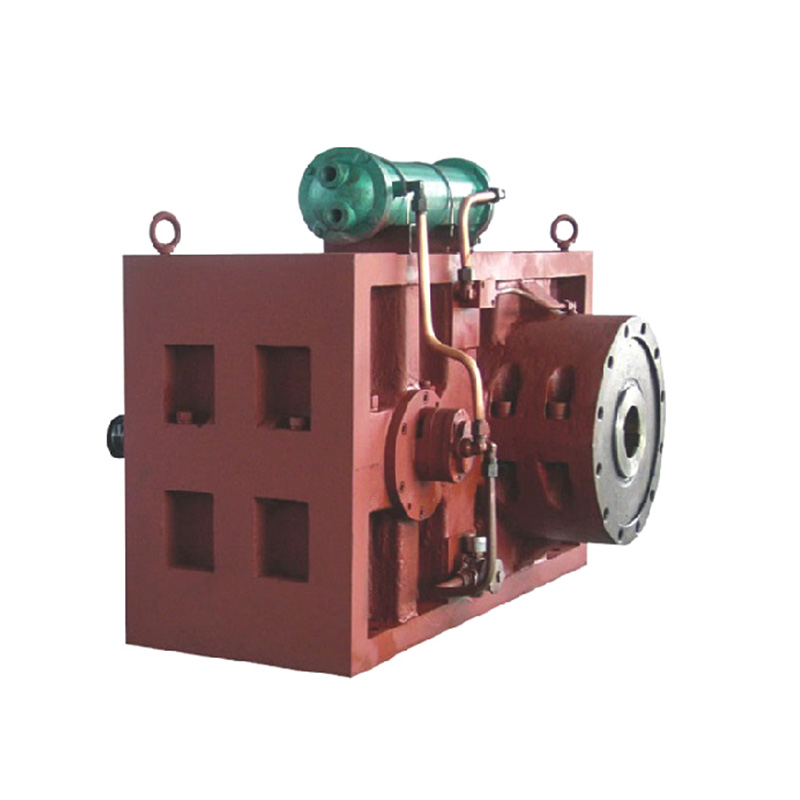

W polach przetwarzania złożonego i wytłaczania branż takich jak tworzywa sztuczne, chemikalia, żywność i farmaceutyki, Stożkowa lufa śrubowa odgrywa istotną rolę. Jest to podstawowy element Stożkowy wytłaczarka bliźniaczy , oferując unikalne zalety przetwarzania odmienne od równoległych wytłaczarek podwójnych i pojedynczych ze względu na jego specyficzny projekt.

1. Funkcje struktury i projektowania

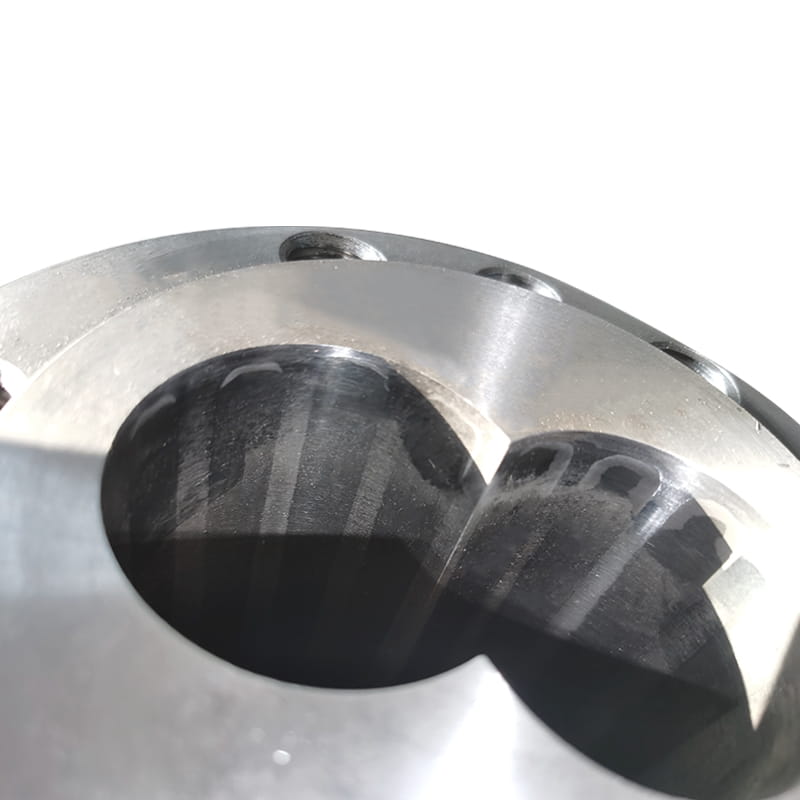

Jak sama nazwa wskazuje, podstawowym cechą stożkowej lufy śrub "stożkowy" projekt. Wyobraź sobie dwie śruby z helikalnymi lotami; Nie są to równoległe cylindry, ale przypominają dwa stożki lub skrócone stożki wskazujące wierzchołek doapeksu, umieszczone w pasującej stożkowej lufie.

- Dwie śruby: Zwykle skonfigurowane dla przeciwdziałanie, nieinterministrowanie działanie. Oznacza to, że śruby obracają się w przeciwnych kierunkach (jedna zgodnie z ruchem wskazówek zegara, w kierunku przeciwnym do ruchu wskazówek zegara) i ich loty Nie intermesh Podczas rotacji (w przeciwieństwie do międzyświatowych bliźniaczych śrub, w których loty łączą się).

- Projekt stożkowy:

- End Feed (wlot): Największa średnica. Zapewnia to duży obszar otwierający, ułatwiający gładkie karmienie nieporęcznych, puszyste materiały (takie jak proszki, granulki, recyklate) lub materiały o niskiej gęstości.

- Koniec rozładowania (koniec matrycy): Najmniejsza średnica. Gdy materiał jest przekazywany do przodu, ściskany, stopiony i mieszany, zwężający się stożka naturalnie wytwarza rosnące nacisk na materiał (działający jak pompa stopu).

- Elementy lotu: Powierzchnie śruby zwykle mają ciągłe loty (podobne do pojedynczych lotów na dużym skoku). Głębokość lotu, skok i inne parametry są zaprojektowane na podstawie właściwości materiału i wymagań procesowych.

- Beczka: Kontur wewnętrzny odpowiada stożkowi śruby, tworząc zamkniętą komorę przetwarzania. Kolepa jest zwykle segmentowana i wyposażona w układy grzewcze/chłodzące (elektryczne, ogrzewanie oleju/chłodzenie) i czujniki temperatury.

2. Zasada pracy

Materiał wchodzi z lejka zasilającego do szerokiej sekcji zasilającej i jest przekazywany do przodu przez obracające się śruby:

- Przekazywanie i kompresja:

- Ponieważ średnica śruby maleje od zasilania do rozładowania, głębokość lotu staje się również płytsza (objętość lotu maleje). Gdy materiał jest przekazywany do przodu, jego przestrzeń jest stopniowo ściskana, zwiększając gęstość.

- Ten Progresywna kompresja objętościowa jest jednym z podstawowych fizycznych skutków konstrukcji stożkowej, stosując delikatną, ale ciągłą presję na materiał (zwłaszcza proszki), pomagając w odpowietrzaniu i początkowym zagęszczeniu.

- Topienie:

- Ciepło tarcia generowane przez kompresję, w połączeniu z zewnętrznym ogrzewaniem lufy, podnosi temperaturę materiału (zwłaszcza termoplastiki), inicjując topnienie.

- Projekt stożkowy promuje stosunkowo jednolite i delikatne topnienie.

- Mieszanie i homogenizacja:

- Chociaż śruby nie są intermeszowe, istnieją luki (prześwity) między końcówkami lotu śrubowego a ścianą lufy oraz między flankami lotu dwóch śrub.

- Materiał przechodzi Intensywne ścinanie w tych lukach. Jednocześnie materiał jest wypychany i wymieniany między dwiema śrubami, osiągając mieszanie dystrybucyjne. Stosunkowo długi czas przebywania pomaga również w mieszaniu i homogenizacji.

- Wentylacja/dewolatyzacja:

- Powietrze, wilgoć lub małe lotne cząsteczki uwięzione podczas karmienia są łatwiejsze do wyciskania podczas kompresji. Często występują stożkowe beczki Porty wentylacyjne Zaprojektowany poniżej strefy kompresji, wykorzystujący ciśnienie pod względem podciśnienia (ekspansja materiału lub pomoc próżniowa) w tym miejscu w celu wydajnego usunięcia lotnego.

- Nabudowanie ciśnienia:

- Ponieważ materiał jest przekazywany do końca zrzutu o najmniejszej średnicy, przekrój śruby jest minimalny, a kanały lotnicze są najmądrzejsze. Oznacza to, że przy tej samej prędkości śruby ciśnienie przenoszenia na jednostkę powierzchni znacznie wzrasta, tworząc naturalny Efekt „stopić pompę” . Zapewnia to stabilne, łatwe do wyciągnięcia wysokiego ciśnienia dla matrycy.

- Wypisać: Homogenizowany stop jest przepychany pod wysokim ciśnieniem przez matrycę zamontowaną na przednim końcu lufy, tworząc pożądany kształt (np. Rura, arkusz, pręt, granulki).

3. Podstawowe zalety

- Wyjątkowa wydajność karmienia: Duże gardło zasilające jest idealne do obsługi trudnych do karmienia materiałów, takich jak proszki, recyklation o niskiej gęstości lub materiały wzmocnione włóknem. Minimalizuje mostkowanie.

- Efektywne dewolatyzacja/odpowietrzanie: Naturalna konresja objętościowa i późniejsza konstrukcja strefy rozszerzania (w otworach wentylacyjnych) sprawiają, że jest idealny do materiałów o wysokiej wilgotności lub zawartości lotnej, oferując wysoką wydajność dewolatyzacji.

- Delikatna plastyzacja i mieszanie: Postępująca kompresja i stosunkowo niższe wskaźniki ścinania (w porównaniu do współistniejących bliźniaków) zapewniają łagodny proces, szczególnie odpowiedni dla:

- Materiały wrażliwe na ciepło: PVC (chlorek poliwinylu) jest kwintesencją, skutecznie minimalizując degradację.

- Materiały wrażliwe na ścinanie: Takie jak niektóre elastomery, biopolimery, kompozyty drewna-plastyczne (zmniejszenie pęknięcia włókien).

- Materiały wymagające zachowania właściwości fizycznych (np. Masa cząsteczkowa).

- Zdolność do gromadzenia ciśnienia doskonałego: Stożkowy koniec wyładowania naturalnie generuje wysokie ciśnienie, co czyni go idealnym do bezpośredniego wytłaczania (np. Profile, rur) lub zapewnia stabilnego ciśnienia na sprzęt dolnej części (np. Kieru peletyzujące).

- Charakterystyka samoczyszczącego (względna): Kontrolowanie i projektowanie lotów oferują stopień samoczyszczenia, zmniejszające stagnację materiałów i degradację.

- Stosunkowo niskie zużycie energii: Łagodne ścinanie zazwyczaj implikuje niższą specyficzną energię mechaniczną (SME).

- Wysoka pojemność napełniania: Dobrze działa podczas obsługi materiałów o wysokiej zawartości wypełniacza (np. Węglan wapnia, mąka drewniana).

4. Główne obszary zastosowania

Stożkowe wytłaczarki podwójne (rdzeń: stożkowy lufa śrubowa) są szczególnie odpowiednie dla:

- Przetwarzanie PCV: Ich najbardziej klasyczna i największa aplikacja , w tym:

- Sztywne PCV (UPVC): Rury, profile (okno/drzwi), arkusze.

- Elastyczne PVC (PVC-P): Kurtka z drutu/kablowym, wąż, film, sztuczna skóra.

- Inne materiały wrażliwe na ciepło lub wrażliwe na ścinanie: Takie jak CPE, CPVC, TPE, TPU, niektóre biodegradowalne tworzywa sztuczne.

- Wytłaczanie profilu: Profile okien/drzwi, wykończenie itp. (Często w połączeniu z liniami kalibracji/chłodzenia poniżej).

- Wytłaczanie rur: Plastikowe rury o różnych rozmiarach.

- Pelletyzacja/łączenie: Szczególnie w przypadku zadań związanych z wysoką dewolatylizacją lub obejmującymi luźne materiały (np. PVC sucha mieszanka pelletyzacja, peltyzacja recyklingu).

- Bardzo wypełnione kompozyty: Podobnie jak drewniane kompozyty plastikowe (WPC), podłogowe podłogi Stone-Plastic Composite (SPC).

- Devolatilizacja/DE-SOLVENTIZJA: Przetwarzanie roztworów polimerowych lub zawiesin zawierających rozpuszczalniki lub duże ilości lotów.

5. Ograniczenia w porównaniu z równoległymi współautorami bliźniaczymi śrubami

- Intensywność mieszania (zwłaszcza mieszanie dyspersyjne): Kontratakowy projekt nieokreślony jest ogólnie niżej intensywność ścinania i mniej złożone działanie mieszania niż Między rotacyjne równoległe bliźniacze śruby. Równoległe bliźniaki są lepsze pod względem zastosowań wymagających bardzo wysokiego dyspersji ścinania (np. Dyspersja nano-wypełniacza, mieszanie komponentów o wysokiej wartości).

- Ograniczenie prędkości śruby: Projekt stożkowy przedstawia bardziej złożone problemy z równoważeniem dynamicznym przy dużych prędkościach, zwykle powodując Niższa maksymalna prędkość (np. Dziesiątki do kilkuset obr./min, w porównaniu do setek lub nawet ponad tysiąc obrotów na minutę dla równoległych bliźniaków).

- Ograniczenie przepustowości: Ograniczony przez prędkość śruby i projekt objętości lotu bezwzględna maksymalna przepustowość Zdolność jest na ogół niższa niż szybka, międzybudźliwa bliźniacze śruby.

- Elastyczność konfiguracji śruby: Śruby stożkowe są zwykle integralne lub mają ograniczoną modułowość. Ich elastyczność dla różnych kombinacji elementów lotniczych jest znacznie niższe niż wysoce modułowe równoległe bliźniacze śruby (które mogą swobodnie łączyć przenoszenie, ugniatanie, elementy odwrotne itp.). Regulacja procesu bardziej opiera się na temperaturze, prędkości, szybkości zasilania i nieodłącznej konstrukcji śrub.

- Dystrybucja czasu przebywania (RTD): Rozkład czasu przebywania jest zwykle szerszy w porównaniu do równoległych bliźniaczych śrub.

6. Kluczowe rozważania dotyczące wyboru i użycia

- Charakterystyka materialna: Proszek/granulki? Gęstość luzem? Stabilność termiczna? Wrażliwość na ścinanie? Wilgoć/lotna zawartość? Wymagania dotyczące mieszania? Jest to podstawowa podstawa wyboru stożkowych i równoległych bliźniaczych śrub.

- Cel procesu: Przede wszystkim wytłaczanie? Czy granulowanie? Czy dewolatyzacja jest podstawowym wymogiem? Jaka jest przepustowość docelowa?

- Projekt stożkowy (stosunek L/D i kąt stożkowy): Stosunek długości/średnicy (L/D, efektywna długość śruby w stosunku do średnicy wyładowania) i specyficzny stosunek ścisku wpływu kąta stożkowego, czas przebywania, wydajność mieszania i zdolność do gromadzenia ciśnienia.

- Projektowanie śrub: Pitch lotu, profil głębokości lotu itp. Potrzebują optymalizacji materiału i procesu.

- Kontrola temperatury lufy: Dokładna strefowa kontrola temperatury ma kluczowe znaczenie, szczególnie w przypadku materiałów wrażliwych na ciepło (np. PVC).

- Zakres prędkości śruby: Musi spełniać wymagania dotyczące ścinania i przepustowości procesu.

- Napęd mocy i momentu obrotowego: Musi zapewnić wystarczającą ilość wkładu energii, szczególnie przy wysokiej oporności umierającej.

- Konserwacja: Monitoruj zużycie śrub i lufy (szczególnie z wysoce wypełnionymi materiałami), łatwość czyszczenia (unikaj martwych miejsc) i wdrażaj regularne harmonogramy konserwacji.