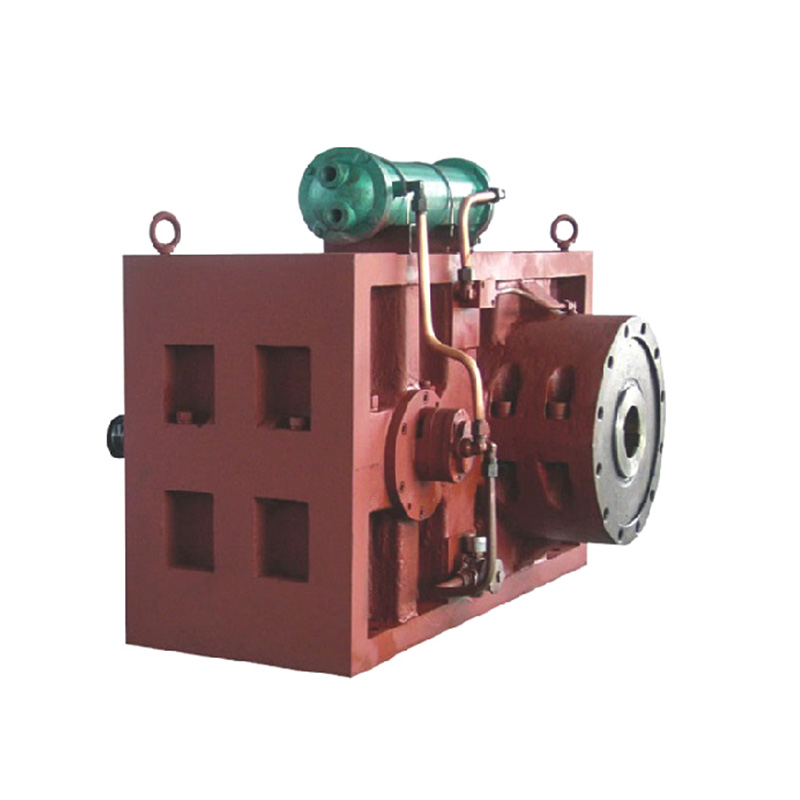

W polach wytłaczania plastiku, granulacji i produkcji rur, Stożkowa lufa śrubowa jest szeroko stosowany ze względu na wysoką wydajność wydajności i stabilną plastyfikację, ale problem blokady materiału często prowadzi do wyłączenia, zwiększonego zużycia energii, a nawet uszkodzenia sprzętu.

Przyczyna zablokowania: dogłębna analiza od właściwości materiału do projektowania sprzętu

Zablokowanie materiału jest zwykle spowodowane trzema czynnikami:

Charakterystyka materiału: Wysoka lepkość (taka jak PVC), nadmierna wilgotność lub zanieczyszczenia (takie jak materiały z recyklingu, które nie są w pełni wysuszone) są łatwe do przylegania i aglomeratu w szczelinie śrubowej;

Wady projektowania sprzętu: nieuzasadniony współczynnik śruby śrubowej, niespełniająca standardowa chropowatość ściany lufy (RA > 0,4 μm) lub niewystarczająca dokładność systemu kontroli temperatury, co powoduje nierównomierne topnienie lokalne;

Niedopasowanie parametrów procesu: szybkość i szybkość zasilająca nie są skoordynowane, a akumulacja ciepła ścinania powoduje degradację materiału i karbonizację.

Przykładając przetwarzanie PVC jako przykład, gdy wilgotność materiału wynosi > 0,05%, para waporyzowania wody jest łatwa do wytworzenia pęcherzyków w sekcji wydechu lufy, gromadzenie materiału.

Podstawowe rozwiązanie: optymalizacja procesu i aktualizacja sprzętu równolegle

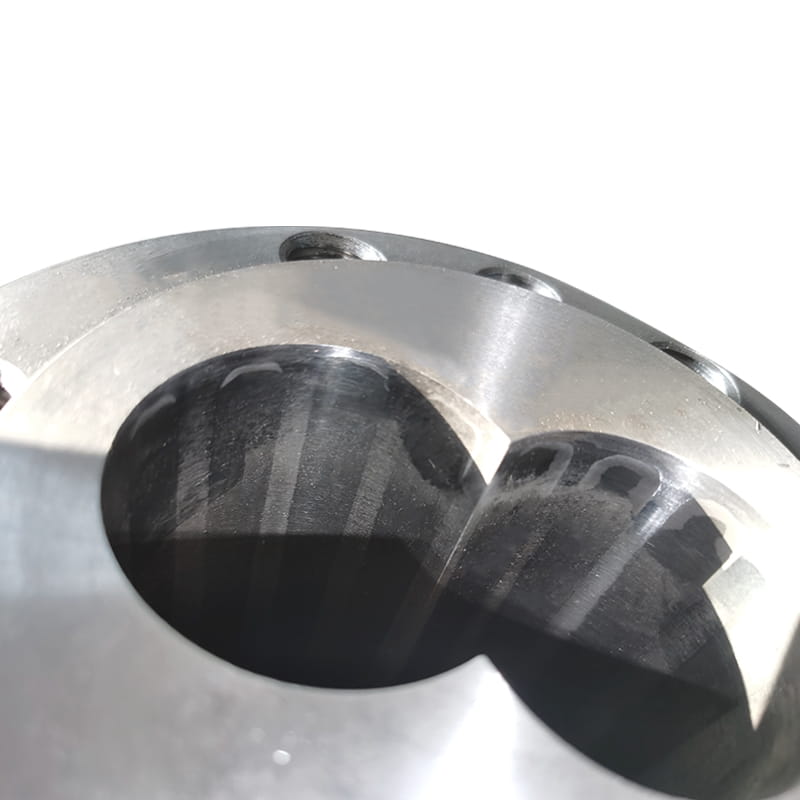

1. Ukierunkowana konstrukcja śruby i lufy

Optymalizacja współczynnika kompresji kroku: dla bardzo wypełnionych materiałów (takich jak WPC z ponad 30% węglanem wapnia) przyjmuje się progresywny projekt kompresji, aby uniknąć zatrzymywania materiału spowodowanego nagłe zmiany ciśnienia. Na przykład tradycyjny współczynnik kompresji 3: 1 jest dostosowywany do wieloetapowego 1,5 → 2.5 → 3.5, co znacznie zmniejsza ryzyko mostowania.

Bimetaliczne obróbka powierzchni: wewnętrzna ściana lufy jest odśrodkowana odmiana ze stopem żelaza (twardość HRC62-66), a powierzchnię śruby spryskiwana jest węglika wolframu (grubość ≥2 mm) w celu zmniejszenia adhezji i poprawy odporności na zużycie, który jest odpowiedni W przypadku materiałów wzmocnionych włóknem szklanym.

2. Inteligentne wykrywanie i automatyczna kontrola

Zintegrowany przełącznik poziomu wiosła: Instaluj czujniki w kluczowych pozycjach lufy, aby monitorować stan przepływu materiałów w czasie rzeczywistym. Gdy wysokość układania uruchamia próg, silnik wibracyjny jest automatycznie uruchamiany lub prędkość zasilacza jest dostosowywana, aby zapobiec pogorszeniu zablokowania.

Uaktualnienie systemu kontroli temperatury: Algorytm PID służy do dynamicznego dostosowania mocy pierścienia grzewczego, aby upewnić się, że fluktuacja temperatury lufy wynosi ≤ ± 1,5 ° C, unikając karbonizacji i adhezji ściany spowodowanej lokalnym przegrzaniem.

3. Dopasowanie parametrów wstępnych i dopasowywania parametrów procesu

Kontrola wilgotności: dodając suszenie leja do odcinka żywieniowego śruby podwójnej, wilgotność materiału jest stabilizowana poniżej 0,02%;

Badanie przesiewowe wielkości cząstek: Materiał z recyklingu jest oceniany i zmiażdżony, aby zapewnić, że rozkład wielkości cząstek jest zatężony w zakresie 2-4 mm w celu zmniejszenia aglomeracji drobnego proszku.

Strategia utrzymania: Zapobieganie jest lepsze niż naprawa

Regularne konserwacja czyszczenia i powłoki: Użyj specjalnych materiałów czyszczących (takich jak związek oczyszczający oparty na PP), aby wyczyścić lufę co 500 godzin pracy i sprawdzić integralność warstwy azotowania (głębokość ≥ 0,5 mm);

Łamanie łuku wspomagane wibracjami: Zainstaluj wibrator turbinowy o wysokiej częstotliwości (częstotliwość 20-60 Hz) w porcie zasilającym, aby zniszczyć łukowatą strukturę stosu materiału i poprawić płynność;

Operacja oparta na danych i konserwacja: Parametry operacyjne wyposażenia (takie jak fluktuacje momentu obrotowego i trendy zużycia energii) za pośrednictwem platformy Internetu of Things, przewiduj ryzyko zablokowania i generuj raporty optymalizacji.

Wiadomości branżowe

Dom / Aktualności / Wiadomości branżowe / Jak skutecznie rozwiązać problem blokady materiału przy użyciu stożkowej lufy śrubowej?

Kategorie produktów

Jak skutecznie rozwiązać problem blokady materiału przy użyciu stożkowej lufy śrubowej?

Polecane produkty

SKONTAKTUJ SIĘ Z NAMI I OTRZYMAJ WYCENĘ

PRIORYTET POZNAJ NASZE NOWOŚCI

PRIORYTET POZNAJ NASZE NOWOŚCI

INFORMACJE KONTAKTOWE

- Telefon/Wechat/WhatsApp: +86-151 6809 5988

-

E-mail:

[email protected]

[email protected] - adres internetowy: www.dowell-machinery.com www.dowell-machinery.net

- Dodać: nr 101-2, Free Trade North 1st Road, park przemysłowy zaawansowanych technologii, dystrykt Dinghai, miasto Zhoushan, Prowincja Zhejiang, Chiny

SZYBKIE LINKI

Prawa autorskie©2023 Zhejiang Dowell Machinery Co.,Ltd. Wszelkie prawa zastrzeżone. Producenci maszyn do wytłaczania tworzyw sztucznych Dostawcy plastikowych beczek śrubowych