W nowoczesnej produkcji przemysłowej, szczególnie w scenariuszach o wysokim obciążeniu, takim jak wytłaczanie tworzyw sztucznych i mieszanie gumy, trwałość podstawowych elementów sprzętu bezpośrednio określa wydajność produkcji i kontrolę kosztów. Jako „serce” systemu wytłaczarki, stożkowa lufa śrubowa staje się preferowanym rozwiązaniem w środowiskach ciągłej intensywności z unikalnym projektem inżynierii. Ten artykuł głęboko przeanalizuje swoje zalety wydajności w trudnych warunkach pracy.

1. Wzmocnienie strukturalne: innowacyjny projekt rozkładu stresu

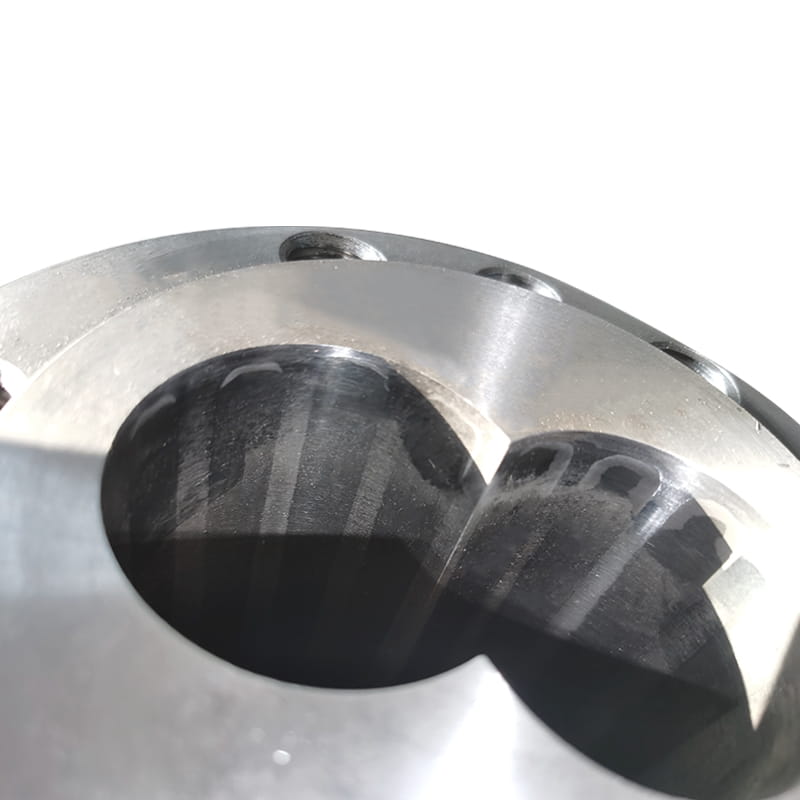

W porównaniu z tradycyjnymi równoległymi śrubami, stożkowa lufa śrubowa przyjmuje geometrię zwężającej się (zakres kąta stożkowego wynosi zwykle 3 ° -15 °), co rewolucjonizuje mechaniczny wzór rozkładu naprężeń. Symulacja analizy elementów skończonych (FEA) pokazuje, że struktura stożkowa może zmniejszyć gradient ciśnienia osiowego o około 40%, jednocześnie przenosząc obwodowe powierzchnię piku naprężenia ścinającego na koniec lufy za pomocą grubszej warstwy opornej na zużycie. Zmierzone dane Kraussmaffei w Niemczech pokazują, że pod tym samym wyjściem amplituda fluktuacji momentu obrotowego śruby stożkowej jest o 28% niższa niż śruby równoległej, co skutecznie pozwala uniknąć problemu pęknięcia naprężenia, który jest łatwy do wystąpienia u podstaw nici tradycyjnej struktury.

2. Przełomowe zastosowanie technologii materialnej

Najlepsi producenci, tacy jak Cincinnati Milakron, używają bimetalicznego procesu produkcyjnego kompozytowego do stopienia warstwy stóp węgla wolframowego o grubości 2,5 mm (układ WC-CO) na powierzchni materiału podstawowego (zwykle stal azotrowania 38CRMOala), a twardość skałowa może osiągnąć HRC62-65. W połączeniu z technologią azotowania w osoczu (PNT) mikrotwardność powierzchniowa jest zwiększona do ponad 1200 HV, a żywotność odporności na zużycie wzrasta o 3-5 razy w porównaniu z konwencjonalnym procesem nitrowania. W przypadku przetwarzania żywicy ABS ciągły czas pracy tego rodzaju stożkowej lufy śrubowej przekroczył 12 000 godzin, a utrata zużycia kontrolowana była w ciągu 0,03 mm/tysiąc godzin.

3. Niezbędna poprawa dynamicznej wydajności uszczelnienia

Postępowy współczynnik kompresji (zwykle 1: 1,5 do 1: 2.8) przyniesiony przez strukturę stożkową tworzy bardziej zoptymalizowane środowisko uszczelnienia stopu. Testy porównawcze przez Davis-Standard w Stanach Zjednoczonych pokazują, że podczas przetwarzania materiałów wzmocnionych włóknem szklanym, wyciek śruby stożkowej jest zmniejszony o 62%, co nie tylko poprawia wydajność plastylizowania, ale co ważniejsze, znacznie zmniejsza zużycie ścierej śruby i wewnętrznej ściany lufy lufy. W wysoce ściernych warunkach PA66 30%GF projekt ten rozszerza cykl konserwacji z 450 godzin do 1300 godzin.

4. Optymalizacja współpracy systemu zarządzania termicznego

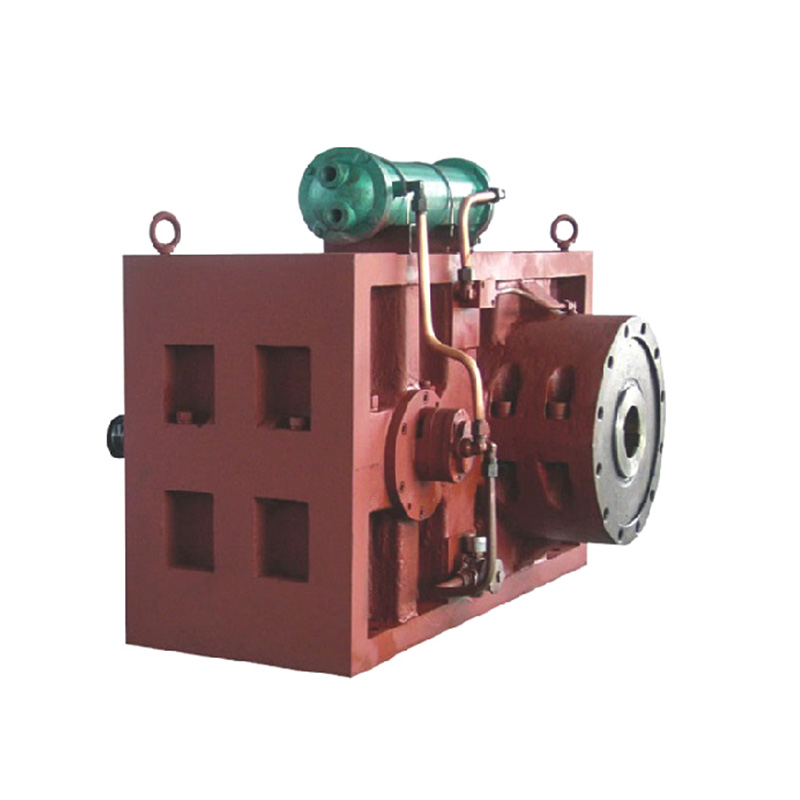

Kompaktowa konstrukcja struktury stożkowej (stosunek L/D wynosi zwykle 12: 1-16: 1) w połączeniu z technologią kontroli temperatury strefowej osiąga bardziej precyzyjne zarządzanie energią cieplną. Przypadek inżynierski JSW w Japonii pokazuje, że podczas przetwarzania materiałów PVC, osiowy gradient temperatury stożkowej lufy śrubowej jest zmniejszony o 22 ° C w porównaniu z tradycyjną strukturą, która skutecznie łagodzi problem nieprawidłowej ekspansji szczeliny dopasowania spowodowanej różnicami rozszerzalności cieplnej. W połączeniu z wewnętrzną konstrukcją kanału wodnego spiralnego chłodzenia chłodzącego, fluktuacja temperatury powierzchni lufy jest kontrolowana w granicach ± 1,5 ℃, co znacznie rozszerza żywotność usług komponentów uszczelniających.

W surowym środowisku 24-godzinnej ciągłej produkcji stożkowa lufa śrubowa osiągnęła kompleksową poprawę odporności na zużycie, odporności na zmęczenie i stabilność termiczną poprzez synergię innowacji strukturalnych i modernizacji materiałów. W przypadku producentów przetwarzających trudne materiały, takie jak materiały wzmocnione przez włókno szklane i plasterze inżynierskie, stosowanie technologii śrub stożkowych może obniżyć kompleksowe koszty konserwacji sprzętu o ponad 40%, przy jednoczesnym poprawie stabilności wydajności produkcyjnej o 18–25%. Jest to nie tylko ulepszenie komponentów, ale także strategiczny wybór do szukania korzyści z inteligentnej produkcji.

Wiadomości branżowe

Dom / Aktualności / Wiadomości branżowe / W jaki sposób trwałość stożkowej lufy śrubowej działa w środowisku produkcyjnym o wysokiej intensywności?

Kategorie produktów

W jaki sposób trwałość stożkowej lufy śrubowej działa w środowisku produkcyjnym o wysokiej intensywności?

Polecane produkty

SKONTAKTUJ SIĘ Z NAMI I OTRZYMAJ WYCENĘ

PRIORYTET POZNAJ NASZE NOWOŚCI

PRIORYTET POZNAJ NASZE NOWOŚCI

INFORMACJE KONTAKTOWE

- Telefon/Wechat/WhatsApp: +86-151 6809 5988

-

E-mail:

[email protected]

[email protected] - adres internetowy: www.dowell-machinery.com www.dowell-machinery.net

- Dodać: nr 101-2, Free Trade North 1st Road, park przemysłowy zaawansowanych technologii, dystrykt Dinghai, miasto Zhoushan, Prowincja Zhejiang, Chiny

SZYBKIE LINKI

Prawa autorskie©2023 Zhejiang Dowell Machinery Co.,Ltd. Wszelkie prawa zastrzeżone. Producenci maszyn do wytłaczania tworzyw sztucznych Dostawcy plastikowych beczek śrubowych