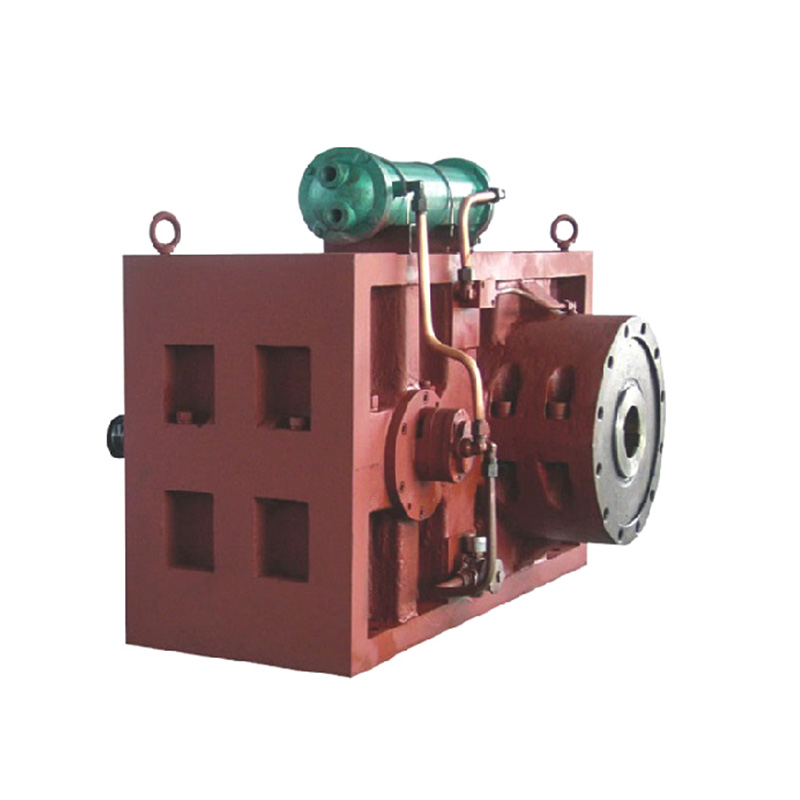

W czasach, gdy przemysł produkcyjny nadal dąży do zmniejszenia kosztów i poprawy wydajności, dziedzina formowania wtryskowego zapoczątkowała przełomową innowacje technologiczne - system wytłaczania z wykorzystaniem Stożkowa lufa śrubowa staje się przedmiotem branży. Projekt ten osiągnął poprawę wydajności formowania wtrysku poprzez innowacje strukturalne, przynosząc znaczące korzyści konkurencyjne producentom produktów z tworzywa sztucznego.

1. Innowacja strukturalna przełamuje tradycyjne wąskie gardła

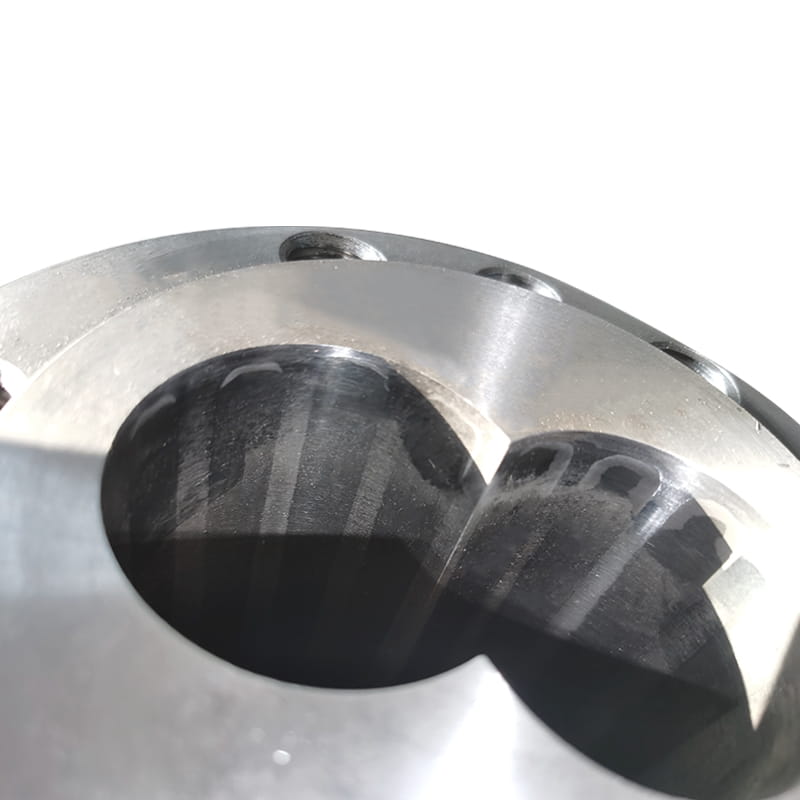

Stożkowa lufa śrubowa przyjmuje unikalną konstrukcję gradientu zwężającego się, która jest ostra z tradycyjną równoległą strukturą śrubową. Głębokość jego spiralnego rowka zmniejsza się nieliniowo wzdłuż kierunku przenoszenia materiału, a przy dokładnie obliczonym współczynniku kompresji (zwykle 2,5: 1 do 3,5: 1) podczas procesu plastyczności powstaje progresywny gradient ciśnienia. Ten projekt zapewnia trzy podstawowe zalety:

Wydajność topnienia ulega poprawie o ponad 40%, a moc wyjściowa na jednostkę jest znacznie zwiększona

Zużycie energii jest zmniejszone o 20-30%, spełniając zielone standardy produkcyjne

Naprężenie termomechaniczne jest zmniejszone o 50%, przedłużając żywotność obsługi sprzętu

2. Zalety termodynamiczne Stwórz przełom wysokiej jakości

Charakterystyka dynamicznego kompresji struktury stożkowej umożliwia materiałowi osiągnięcie bardziej jednolitego rozkładu pola temperatury podczas procesu przenoszenia. Dane eksperymentalne pokazują, że wewnętrzna wartość naprężenia resztkowego produktów wytwarzanych przez stożkową lufę śrubową jest zmniejszona do 1/3 tradycyjnych procesów, a stabilność wymiarowa ulega poprawie o 2 poziomy. Zwłaszcza w scenariuszu przetwarzania tworzyw sztucznych inżynierii fluktuacja temperatury topnienia materiałów takich jak PEEK, PC/ABS można kontrolować w ciągu ± 1,5 ℃.

3. Podświetlony jest potencjał inteligentnego modernizacji

W przypadku penetracji technologii przemysłu 4.0 stożkowa lufa śrubowa wykazała doskonałą zdolność adaptacji procesu:

Liczba zintegrowanych punktów czujnika ciśnienia wzrosła o 300%, zdając sobie sprawę z monitorowania plastyzacji w czasie rzeczywistym

Bezproblemowe połączenie z systemem MES i czas odpowiedzi na samooptymalizowanie parametrów procesu został skrócony do 0,8 sekundy

Wspierając cyfrowe modelowanie bliźniacze, nowy cykl adaptacji pleśni został skompresowany o 60%

4. Perspektywy aplikacji branżowych

Obecnie technologia ta została z powodzeniem zastosowana do wysokiej klasy dziedzin produkcyjnych, takich jak motoryzacyjne części precyzyjne, opakowania medyczne i urządzenia optyczne. Zmierzone dane międzynarodowego dostawcy części motoryzacyjnych pokazują, że zgodnie z założeniem utrzymania tej samej precyzji produktu dzienna zdolność produkcyjna pojedynczej maszyny wzrosła do 42 form po użyciu stożkowej lufy śrubowej, a wskaźnik utraty surowców spadł do 0,6%, osiągając poziom wiodący w branży. 3333333.