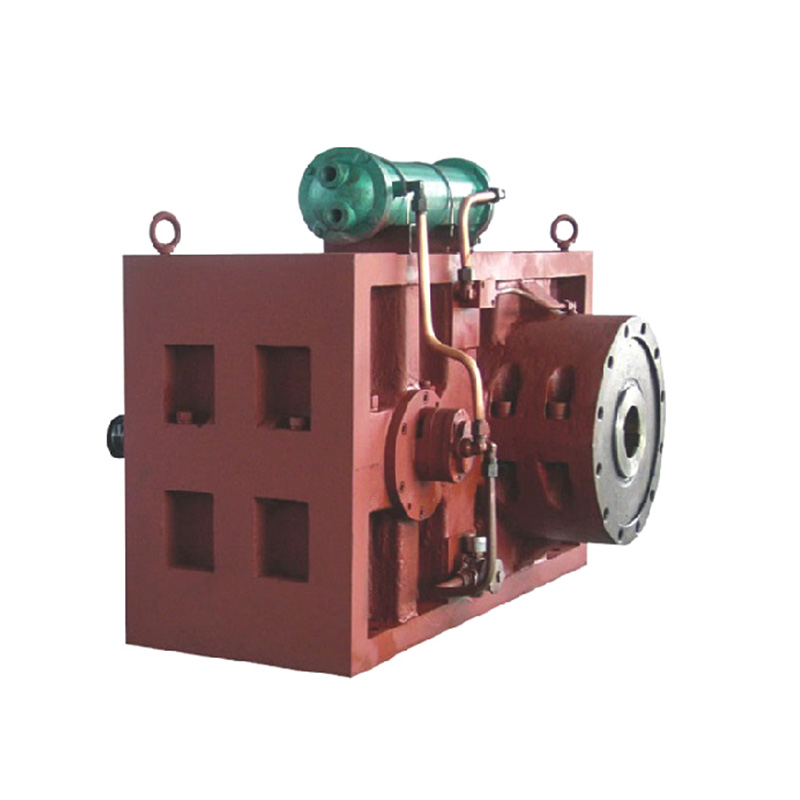

Plastikowe maszyny do granulowania są krytycznymi elementami sprzętu w przemyśle recyklingu i produkcji tworzyw sztucznych, przekształcając stopiony plastik w jednolite granulki w celu łatwego przetwarzania i przetwarzania. Jednak, jak każde złożone maszyny, są one podatne na problemy operacyjne, które mogą wpływać na jakość produkcji i wydajność produkcji. Zrozumienie powszechnych problemów z rozwiązywaniem problemów jest niezbędne do utrzymania ciągłego działania i minimalizacji przestojów.

1. Niezgodny rozmiar i kształt osadów

Jednym z najbardziej bezpośrednich wskaźników problemu jest wytwarzanie granulków nieregularnie ukształtowanych, takich jak ogony, struny lub nadmiernie duże i małe kawałki.

Potencjalne przyczyny:

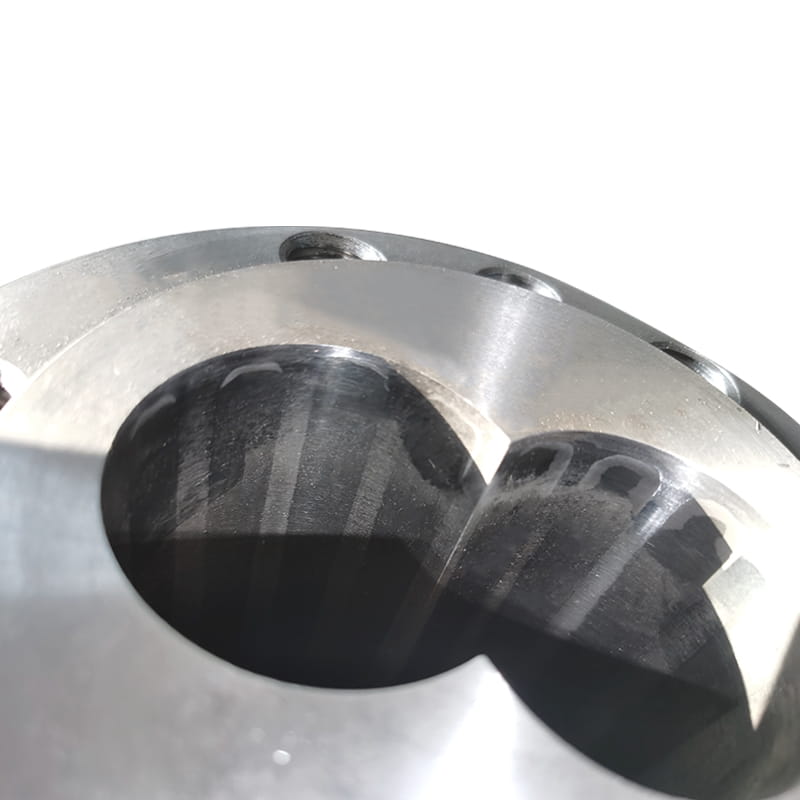

Zużycie ostrzy lub niewspółosiowość: matowe lub niewłaściwie wyrównane ostrza cięcia nie będą czysto pokroić pasma polimerowe, co powoduje przeciąganie i deformację.

Nieprawidłowy przepływ/temperatura wody: Temperatura wody chłodzącej w komorze osadowej ma kluczowe znaczenie. Woda, która jest zbyt ciepła, nie zestaliły pasm wystarczająco, zanim dotrą do noża, powodując ich deformowanie. Niewystarczający przepływ wody może mieć ten sam efekt.

Problemy z twarzą matryc: Zatkany otwór matrycy lub niespójna temperatura na płycie matrycy mogą wytwarzać pasma o różnej grubości, które następnie pokrojone w nierówne granulki.

Fluktuacja szybkości paszy: niespójny przepływ stopionego plastiku do matrycy powoduje zmiany średnicy nici.

Kroki rozwiązywania problemów:

Sprawdź łopatki noża pod kątem ostrości i wyrównania. Wymień lub wyrównaj je zgodnie ze specyfikacjami producenta.

Sprawdź i dostosuj temperaturę wody, zwykle utrzymując ją od 40 ° C do 70 ° C (104 ° F do 158 ° F), choć jest to zależne od materiału. Upewnij się, że przepływ wody jest odpowiedni, a dysze natryskowe nie są zatkane.

Sprawdź, czy profil temperatury matrycy jest jednolity i że wszystkie otwory matrycy są wyraźne.

Upewnij się, że zasilanie wytłaczania maszyna zapewnia spójny i stabilny przepływ stopu.

2. Wibracje maszyny lub nietypowy hałas

Nadmierne wibracje lub dziwne dźwięki często wskazują na problem mechaniczny, który wymaga natychmiastowej uwagi, aby zapobiec poważnym uszkodzeniu.

Potencjalne przyczyny:

Niezrównoważony zespół wirnika: Rotor cięcia może stać się niezrównoważony z powodu nierównego zużycia ostrzy lub luźnego komponentu.

Zużyte łożyska: łożyska, które wspierają główny wałek noża, mogą zużywać z czasem, co prowadzi do gry i wibracji.

Luźne komponenty: śruby lub elementy łączące trzymające piastę, ostrza lub zespół silnika mogły działać luźne.

Obiekt obcy: kawałek metalu lub stwardniałego tworzywa sztucznego mógł wejść do komory tnącej, powodując uderzenie i nierównowagę.

Kroki rozwiązywania problemów:

Natychmiast zamknij maszynę do kontroli.

Wizualnie sprawdź i słuchaj, aby zlokalizować źródło szumu lub wibracji.

Sprawdź wszystkie śruby i łączniki, aby uzyskać odpowiedni moment obrotowy.

Sprawdź komorę tnąca pod kątem wszelkich obcych resztek.

Jeśli problem będzie się utrzymywał, technik może potrzebować sprawdzenia łożysk i równowagi wirnika.

3. Zmniejszona przepustowość lub zablokowanie maszyny

Nagły spadek produkcji lub całkowity dżem zatrzymuje produkcję i jest często związany z problemami paszowymi lub motorowymi.

Potencjalne przyczyny:

Blokowanie zasilania: Najczęstszą przyczyną jest blokada w otworach matrycy, uniemożliwiając prawidłowe wytłaczanie stopionego tworzywa sztucznego.

Przeciążenie silnika: Silnik elektryczny może przegrzewać lub potykać ochronę przed przeciążeniem z powodu nadmiernego zapotrzebowania na moment obrotowy, często z próby przecięcia materiału, który nie został w pełni zestalony.

Tępe ostrza: wyjątkowo matowe ostrza wymagają znacznie większej mocy do cięcia, naprężania silnika i zmniejszając skuteczną prędkość cięcia.

Typ polimeru: Zmiana lepkości polimeru lub wskaźnika przepływu stopu (MFI) może zwiększyć opór doświadczony przez maszynę.

Kroki rozwiązywania problemów:

Zatrzymaj paszę i usuń wszelkie blokady twarzy matrycy.

Pozwól silnikowi ostygnąć, jeśli się przegrzał, i zresetuj wszelkie wyjazdy bezpieczeństwa. Zbadaj przyczynę przeciążenia zamiast wielokrotnego resetowania.

Sprawdź, czy polimer jest odpowiednio schładzany, zanim dotrze do noża.

Upewnij się, że łopatki tnące są ostre.

4. Zanieczyszczenie pellet

Zanieczyszczone granulki mogą uczynić całą partię bezużyteczną, co prowadzi do znacznych odpadów materialnych.

Potencjalne przyczyny:

Zatrzymanie krzyżowe: Materiał resztkowy z poprzedniego przebiegu produkcyjnego nie został prawidłowo oczyszczony z systemu.

Zużycie resztek: kontakt metalu do metal z zużytych komponentów (np. Ostrza zeskrobujące twarz matrycy) może wytwarzać drobny metaliczny kurz.

Zdegradowany polimer: przegrzanie w wytłaczarce lub matrycy może spowodować spalenie polimeru, tworząc czarne plamki lub przebarwienia.

Kroki rozwiązywania problemów:

Zaimplementuj i postępuj zgodnie z rygorystyczną procedurą oczyszczania między zmianami materiału lub kolorów.

Regularnie sprawdzaj elementy pod kątem zużycia i proaktywnie wymień je.

Monitoruj i kontroluj profile temperatur w wytłaczarce w górę i umieraj, aby zapobiec degradacji termicznej.

Chociaż rozwiązywanie problemów jest reaktywną koniecznością, solidny harmonogram konserwacji zapobiegawczej jest najskuteczniejszą strategią zapewnienia niezawodności plastikowej maszyny do granulowania. Regularnie planowana kontrola ostrzy, łożyska i napędów, w połączeniu ze spójnym monitorowaniem parametrów temperatury i przepływu, może zapobiec większości tych powszechnych problemów przed ich wystąpieniem, zapewniając spójną jakość peletów i maksymalizując czas pracy.