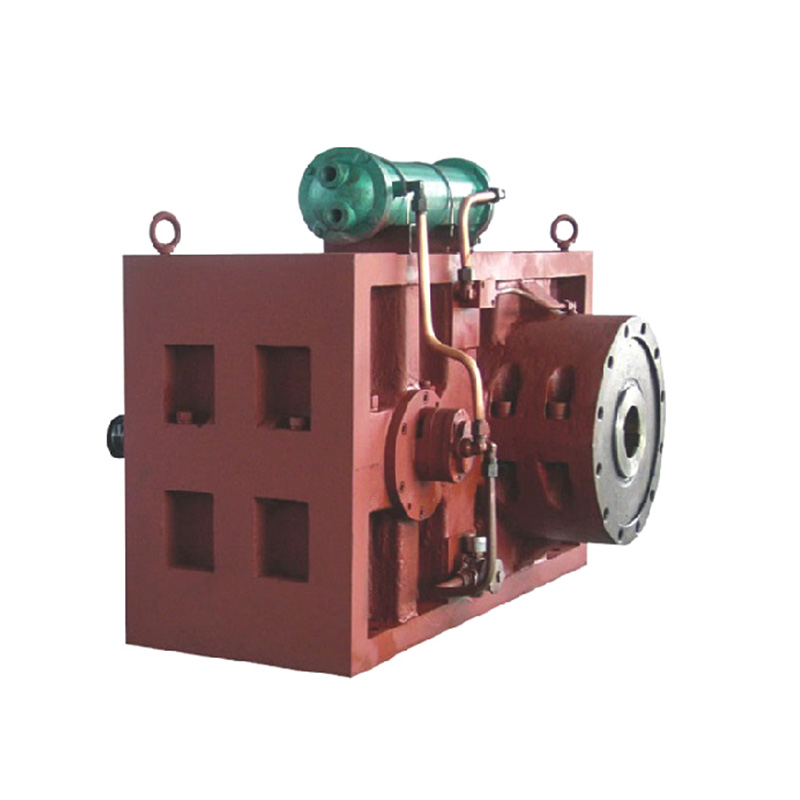

W przemyśle przetwórstwa tworzyw sztucznych zastosowanie precyzyjnych wytłaczarek (maszyn do wytłaczania) staje się coraz bardziej powszechne, szczególnie w dziedzinach o niezwykle wysokich wymaganiach dotyczących jakości i wydajności produktów, takich jak medycyna, elektronika i motoryzacja. Jako podstawowe elementy wytłaczarki, precyzyjne sterowanie ślimakiem i cylindrem ( Beczka śrubowa do maszyny do wytłaczania) jest bezpośrednio powiązany z jakością i wydajnością produkcji wytłaczanych produktów. W tym artykule zbadane zostaną trudności w precyzyjnym sterowaniu ślimakiem i cylindrem w obliczu zapotrzebowania na wytłaczanie o wysokiej precyzji i zaproponowane zostaną odpowiednie rozwiązania.

1. Trudności w sterowaniu precyzyjnym

1. Wybór materiału i trudność przetwarzania

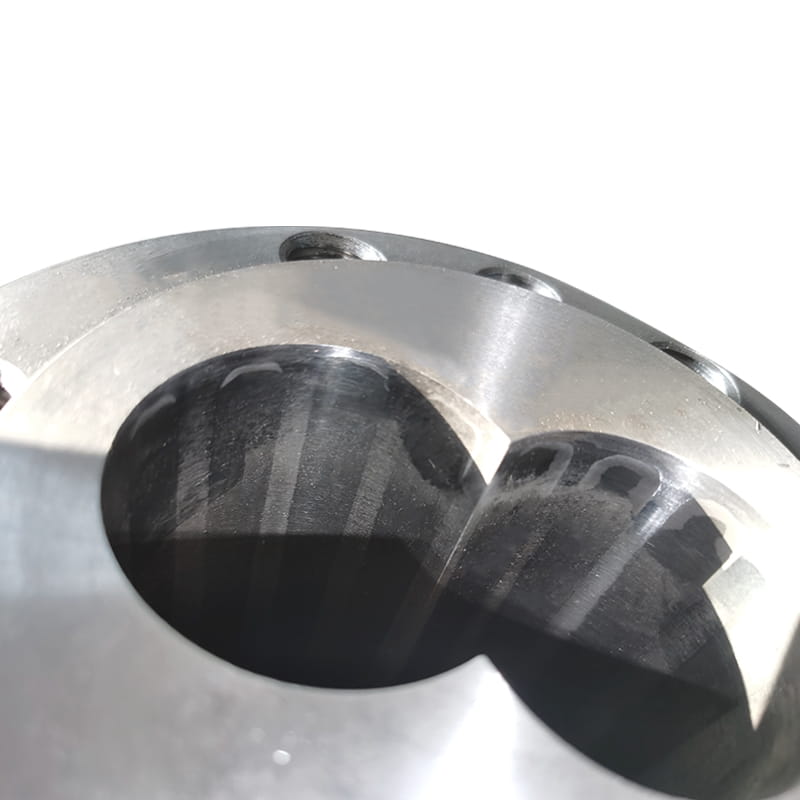

Dobór materiału śrub i cylindrów ma kluczowe znaczenie dla precyzyjnej kontroli. Chociaż tradycyjne materiały, takie jak 38CrMoAlA i 42CrMo, mają dobre właściwości mechaniczne i odporność na zużycie, nadal stoją przed wyzwaniami w zakresie precyzyjnego przetwarzania. Materiały te są podatne na odkształcenia podczas obróbki cieplnej, cięcia itp., co ma wpływ na ostateczną precyzję. Ponadto różnice w wydajności między różnymi partiami materiałów również zwiększają trudność przetwarzania.

2. Sprzęt i technologia przetwarzania

Przetwarzanie precyzyjnych ślimaków i cylindrów wytłaczarki wymaga precyzyjnych obrabiarek i zaawansowanej technologii przetwarzania. Jednak dokładność i stabilność niektórych obrabiarek dostępnych na rynku nie jest w stanie zaspokoić potrzeb obróbki o wysokiej precyzji, szczególnie w obróbce śrub o dużych wydłużeniach i skomplikowanych kształtach, które są podatne na odchyłki wymiarowe i błędy kształtu.

3. Problem deformacji termicznej

Podczas procesu wytłaczania ślimak i cylinder poddawane są działaniu wysokiej temperatury i wysokiego ciśnienia oraz są podatne na odkształcenia termiczne. Odkształcenie to nie tylko wpływa na normalną pracę wytłaczarki, ale także zmniejsza dokładność i jakość wytłaczanego produktu. W szczególności sekcja zasilająca beczki jest często chłodzona wodą, a przenoszenie ciepła powoduje nierówne temperatury w sąsiednich sekcjach beczki, co jeszcze bardziej pogarsza problem deformacji termicznej.

4. Montaż i debugowanie

Dokładność montażu ślimaka i cylindra jest również kluczowym czynnikiem wpływającym na ogólną dokładność wytłaczarki. Jeśli podczas procesu montażu luz pasujący między elementami będzie zbyt duży lub zbyt mały, spowoduje to niestabilną pracę wytłaczarki i wpłynie na dokładność produktu. Ponadto dużą trudnością jest również precyzyjna kontrola parametrów, takich jak temperatura, ciśnienie i prędkość podczas procesu debugowania.

2. Rozwiązania

1. Zoptymalizuj dobór materiału i proces obróbki cieplnej

W przypadku problemów związanych z wyborem materiału i trudnościami w przetwarzaniu można wybrać materiały o wyższej wydajności, takie jak stopy na bazie niklu i stal nierdzewna. Materiały te mają lepszą odporność na wysoką temperaturę i odporność na zużycie. Jednocześnie zoptymalizuj proces obróbki cieplnej i zastosuj zaawansowane technologie, takie jak próżniowa obróbka cieplna i hartowanie o wysokiej częstotliwości, aby zmniejszyć deformację materiału i poprawić dokładność przetwarzania.

2. Przedstaw sprzęt i procesy o wysokiej precyzji przetwarzania

Przedstaw precyzyjne obrabiarki CNC i zaawansowane technologie przetwarzania, takie jak pięcioosiowe przetwarzanie połączeń i cięcie laserowe, aby poprawić dokładność i wydajność przetwarzania. Jednocześnie wzmocnij konserwację i konserwację obrabiarek, aby zapewnić stabilność i dokładność obrabiarek.

3. Wzmocnij zarządzanie ciepłem

W przypadku problemu odkształceń termicznych można podjąć następujące środki:

Zainstaluj uszczelki termoizolacyjne: Zainstaluj uszczelki termoizolacyjne pomiędzy sekcją zasilającą a sekcją grzewczą beczki, aby zmniejszyć przenoszenie ciepła i utrzymać stabilną temperaturę beczki.

Zoptymalizuj system chłodzenia: Stosuj bardziej wydajne metody chłodzenia, takie jak systemy chłodzenia wodą obiegową, aby zapewnić jednolitą temperaturę beczki.

Monitorowanie i regulacja w czasie rzeczywistym: Użyj czujników temperatury, aby monitorować temperaturę beczki w czasie rzeczywistym i dostosuj parametry chłodzenia i ogrzewania zgodnie z rzeczywistymi warunkami, aby utrzymać stabilną temperaturę beczki.

4. Dokładny montaż i debugowanie

Podczas procesu montażu montaż odbywa się ściśle według wymagań procesu, aby zapewnić, że prześwit pomiędzy elementami spełnia wymagania projektowe. Jednocześnie wzmocniona jest kontrola parametrów podczas procesu debugowania, takich jak temperatura, ciśnienie, prędkość itp., aby zapewnić, że wytłaczarka działa w najlepszym stanie.

5. Wprowadź inteligentny system sterowania

Wprowadź inteligentne systemy sterowania, takie jak system sterowania PLC, kontrola temperatury PID itp., aby zrealizować automatyzację i inteligentne sterowanie procesem wytłaczania. Poprzez monitorowanie w czasie rzeczywistym i analizę danych, dostosowuj w odpowiednim czasie parametry procesu, aby poprawić precyzję i jakość wytłaczanych produktów.

Wiadomości branżowe

Dom / Aktualności / Wiadomości branżowe / Jakie są trudności i rozwiązania w zakresie precyzyjnego sterowania beczką ślimakową do maszyny do wytłaczania w obliczu zapotrzebowania na wytłaczanie o wysokiej precyzji?

Kategorie produktów

Jakie są trudności i rozwiązania w zakresie precyzyjnego sterowania beczką ślimakową do maszyny do wytłaczania w obliczu zapotrzebowania na wytłaczanie o wysokiej precyzji?

Polecane produkty

SKONTAKTUJ SIĘ Z NAMI I OTRZYMAJ WYCENĘ

PRIORYTET POZNAJ NASZE NOWOŚCI

PRIORYTET POZNAJ NASZE NOWOŚCI

INFORMACJE KONTAKTOWE

- Telefon/Wechat/WhatsApp: +86-151 6809 5988

-

E-mail:

[email protected]

[email protected] - adres internetowy: www.dowell-machinery.com www.dowell-machinery.net

- Dodać: nr 101-2, Free Trade North 1st Road, park przemysłowy zaawansowanych technologii, dystrykt Dinghai, miasto Zhoushan, Prowincja Zhejiang, Chiny

SZYBKIE LINKI

Prawa autorskie©2023 Zhejiang Dowell Machinery Co.,Ltd. Wszelkie prawa zastrzeżone. Producenci maszyn do wytłaczania tworzyw sztucznych Dostawcy plastikowych beczek śrubowych