Poszukiwanie wyższej wydajności, lepszej jakości produktu i obniżonych kosztów operacyjnych jest stałe w przetwarzaniu i wytłaczaniu polimerów. Wśród kluczowych postępów technologicznych umożliwiających te zyski, stożkowa lufa śrubowa Projekt wyróżnia się. Ale jakie konkretne zasady inżynieryjne sprawiają, że jest to z natury bardziej wydajne niż tradycyjne równoległe projekty? Sprawdźmy mechanikę.

Podstawowe wyzwanie: wąskie gardła wydajności

Wydajność przetwarzania zależy od kilku czynników:

- Skuteczne topnienie: Szybkie i jednolite topienie surowca.

- Optymalne miksowanie: Jednorodna dystrybucja dodatków, kolorów i stopu.

- Stabilne gromadzenie się nacisku: Spójne wytwarzanie ciśnienia do kształtowania stopu.

- Łagodne obchodzenie się z materiałami: Minimalizowanie degradacji z nadmiernego ścinania lub ciepła.

- Przewidywalne dane wyjściowe: Spójna przepustowość z minimalnym wzrostem.

Równoległe projekty śrub, choć skuteczne, mogą stawić czoła ograniczeniom w optymalnym zarządzaniu tymi czynnikami jednocześnie, szczególnie podczas obsługi trudnych materiałów lub wymagających aplikacji.

Zaleta stożkowa lufy śrubowej: inżynieria różnicy

Projekt stożkowy dotyczy tych wyzwań poprzez odrębne zalety geometryczne i funkcjonalne:

-

Stopniowa redukcja objętości i progresywna kompresja:

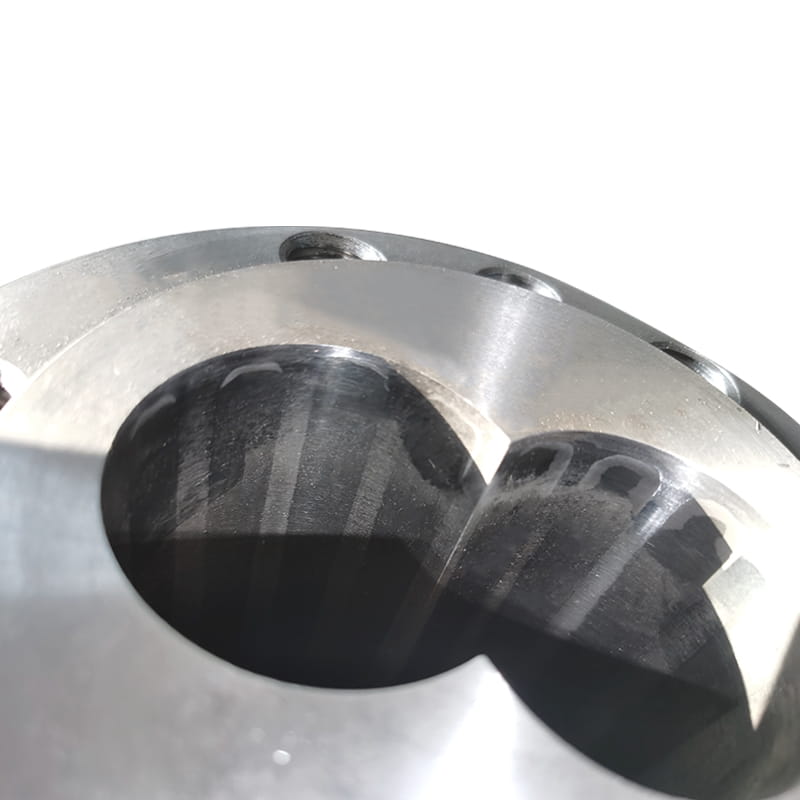

- W przeciwieństwie do śrub równoległych o stałej średnicy korzeni, śruby stożkowe mają stopniowo zmniejszającą średnicę korzeni ze strefy zasilającej w kierunku końca rozładowania w lufie, która odpowiednio zwęża się.

- Wpływ wydajności: Stwarza to naturalną, ciągłą strefę kompresji wzdłuż całej długości śruby. Materiał doświadcza stale rosnącego współczynnika kompresji, gdy porusza się do przodu. To promuje:

- Szybsze i bardziej jednolite topienie: Rosnące ciśnienie zwiększa transfer ciepła przez przewodzące ogrzewanie na ścianie lufy i rozpraszające ogrzewanie z kontrolowanego ścinania. Solidne są skutecznie zagęszczane, eliminując wcześniej niezwiązane cząstki.

- Zoptymalizowany transfer energii: Mechaniczne wejście energii z obrotu śrubowego jest bardziej skutecznie przekształcane w energię cieplną w celu topnienia z powodu kontrolowanej, trwałej kompresji.

-

Ulepszone stałe przenoszenie i stabilność zasilania:

- Większa średnica w strefie zasilającej zapewnia większą powierzchnię do spożycia materiału.

- Wpływ wydajności: Poprawia to początkowy uchwyt materiału i wydajność przekazywania, szczególnie korzystny dla granulków, proszków lub gęstości o niskiej gęstości bułki. Stabilne karmienie jest podstawą spójnej wyjściowej i stabilności procesu poniżej.

-

Ulepszone połączenie i generowanie ciśnienia:

- Geometria zbieżna naturalnie buduje ciśnienie, gdy materiał porusza się w kierunku mniejszego końca rozładowania.

- Wpływ wydajności: Powoduje to bardziej stabilny i przewidywalny rozwój ciśnienia na głowicy matrycy w porównaniu do równoległych śrub, które często polegają na restrykcyjnych elementach. Zmniejszone fluktuacje ciśnienia przekładają się bezpośrednio na wyższą stabilność i jakość w produkcie końcowym, minimalizując złom i odrzuty. Projekt z natury obsługuje spójne przemieszczenie objętościowe.

-

Kontrolowane ścinanie i miksowanie:

- Podczas gdy kompresja wzrasta, zmniejszająca się głębokość kanału śrubowego w kierunku rozładowania z natury ogranicza maksymalne naprężenie ścinające, jakie doświadcza stopienie.

- Wpływ wydajności: Pozwala to na skuteczne mieszanie dystrybucyjne i dyspersyjne w strefie kompresji bez Poddanie wrażliwych polimerów na niszczycielskie wskaźniki ścinania, które powodują degradację. Mniejsza degradacja oznacza wyższą wydajność jakości i mniej przerw procesu dla czyszczenia zdegradowanego materiału. Sterowane ścinanie przyczynia się również do niższych pików temperatury stopu.

-

Zmniejszona intensywność energii:

- Połączenie wydajnego przenoszenia ciał stałych, zoptymalizowane topnienie poprzez ściskanie zamiast czystego ścinania i stabilne gromadzenie się ciśnienia często prowadzi do niższego specyficznego zużycia energii (energia na kg przetworzonego materiału).

- Wpływ wydajności: Niższe zużycie energii bezpośrednio zmniejsza koszty operacyjne i przyczynia się do mniejszego śladu środowiska.

-

Krótszy rozkład czasu przebywania (RTD):

- Ciągłe kompresja i zoptymalizowana ścieżka przepływu zwykle prowadzi do węższego RTD.

- Wpływ wydajności: Minimalizuje to, że materiał czasowy wydaje się w podwyższonych temperaturach, co dodatkowo zmniejszając ryzyko degradacji termicznej polimerów wrażliwych na ciepło i poprawiając spójność kolorów podczas przejść.

Silne przyrosty wydajności stożkowych lufy śrubowej nie są przypadkowe, ale wynikają z podstawowych zasad inżynieryjnych. Wykorzystując zwężającą się geometrię w celu stworzenia progresywnej redukcji objętości i nieodłącznej kompresji, zapewnia doskonałe stałe przenoszenie, szybsze i bardziej jednolite topnienie, stabilne wytwarzanie ciśnienia, delikatne, ale skuteczne mieszanie i niższe zużycie energii. Przekłada się to bezpośrednio na namacalne korzyści dla procesorów: wyższa przepustowość, lepsza jakość i spójność produktu, obniżone prędkości złomu, niższe rachunki za energię i lepszą stabilność przetwarzania dla szerszego zakresu materiałów.