Dążenie do efektywności energetycznej jest stałym motorem technologii wytłaczania. Wraz z rosnącymi cenami energii i celami zrównoważonego rozwoju procesory coraz częściej badają każdy aspekt ich działalności. Jednym z elementów w ponownym badaniu jest sam zespół śrubowej.

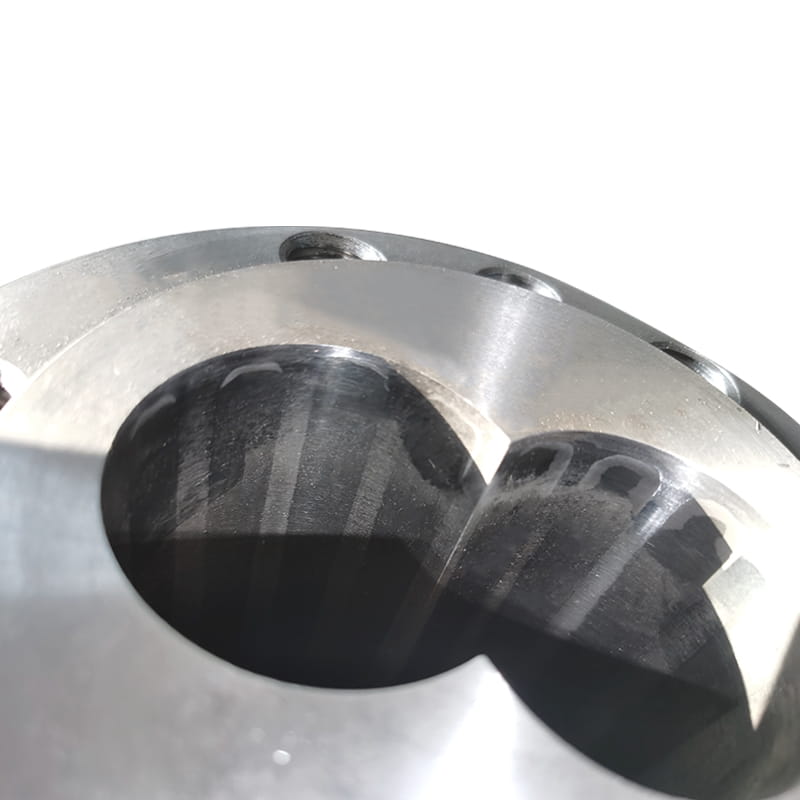

Zrozumienie Stożkowa lufa śrubowa Mechanika: W przeciwieństwie do równoległych śrub utrzymujących stałą średnicę korzeni, śruby stożkowe mają stopniowo zmniejszającą średnicę korzeni ze strefy zasilającej w kierunku strefy pomiarowej. Obudowa lufy ta śruba jest odpowiednio zwężana. Ta podstawowa różnica geometryczna tworzy kilka nieodłącznych cech istotnych dla zużycia energii:

-

Stopniowa kompresja i zmniejszone ścinanie:

- Projekt równoległy: Kompresja osiąga się szybko w strefie kompresji, często generując wysokie zlokalizowane siły ścinające i ogrzewanie ścinające. To adiabatyczne ogrzewanie wymaga znacznej mocy motorycznej i często wymaga znacznego chłodzenia poniżej, aby kontrolować temperaturę stopu.

- Projekt stożkowy: Kompresja występuje stopniowo wzdłuż całej długości śruby z powodu malejącej objętości. Powoduje to znacznie niższe szybkość ścinania szczytowego i działanie łagodniejszego polimeru. Niższe ogrzewanie ścinania bezpośrednio przekłada się na niższe wejście energii mechanicznej (obciążenie silnika/zużycie kW) i zmniejszone podgrzewanie rozpraszania lepkości.

-

Ulepszona wydajność transferu termicznego:

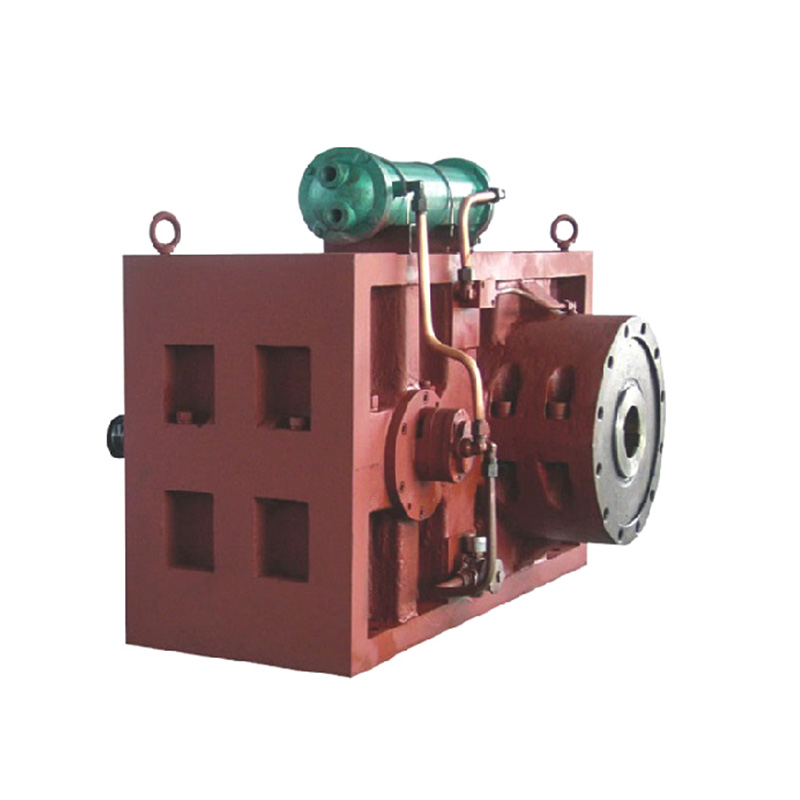

- Zmniejszająca objętość kanału w układzie stożkowym często pozwala na krótszy stosunek ogólny do średnicy (L/D) w porównaniu z równoległymi śrubami osiągającymi podobne topnienie i homogenizacja.

- Krótsza długość lufy zapewnia mniejszą powierzchnię do utraty ciepła. Co najważniejsze, zmniejsza odległość ciepła musi przemieszczać się z grzejników lufy do rdzenia polimeru, potencjalnie poprawiając wydajność ogrzewania podczas uruchamiania lub podczas przetwarzania materiałów wrażliwych na temperaturę.

- I odwrotnie, większy stosunek powierzchni do objętości w sekcji zasilający (z powodu większej średnicy) może również zwiększyć przewodzenie cieplne z lufy do zimniejszych granulek polimerowych w punkcie wejścia.

-

Zmniejszone zużycie i konsekwentna wydajność:

- Niższe siły ścinające operacyjne z natury zmniejszają zużycie ścierne zarówno podczas lotów śrubowych, jak i wkładki lufy.

- Utrzymanie ściślejszych tolerancji prześwitu przez dłuższe okresy zapewnia stałą wydajność pompowania w okresie życia śruby. Degradacja w zezwoleniach w równoległych systemach prowadzi do zwiększonej nieefektywności poślizgu i przepływu, wymagającą wyższego ciśnienia (a tym samym obciążenia motorycznego) w celu utrzymania wydajności, co pośrednio zwiększając zużycie energii w czasie.

Kwantyfikowanie potencjału oszczędności energii: Podczas gdy dokładne oszczędności są wysoce zależne od zastosowania (materiał, specyfika projektowania śrub, wymagania dotyczące produktu), mechanizmy redukcji energii pierwotnej są jasne:

- Niższe obciążenie silnika: Zmniejszone siły ścinające bezpośrednio zmniejszają moc mechaniczną (KW) wymaganą do obrócenia śruby. Udokumentowane studia przypadków w różnych materiałach (w tym żywice PVC, PO i inżynierii) często zgłaszają redukcje obciążenia silnika o 5-15% w porównaniu z równoważnymi układami równoległymi.

- Zmniejszone zapotrzebowanie na chłodzenie: Dolne lepkie ogrzewanie rozpraszania oznacza, że temperatura topnienia wychodzącą z śruby jest często niższa i bardziej jednolita. To znacznie zmniejsza zdolność chłodzenia wymaganą w kalibratorach, zbiornikach wodnych lub systemach chłodzenia powietrza. Oszczędności energii po stronie chłodzenia mogą czasem przewyższyć oszczędności silnika napędowego.

- Potencjał krótszych cykli: W niektórych profilach lub zastosowaniach rur doskonała homogeniczność stopu i stabilność wytwarzania ciśnienia układów stożkowych może pozwolić na nieznacznie zwiększoną prędkości linii lub zmniejszone szybkości złomu, co poprawia ogólną efektywność energetyczną na jednostkę dobrego produktu.

Krytyczne rozważania i wdrożenie: Osiągnięcie optymalnych oszczędności energii dzięki stożkowej lufie śrubowej wymaga starannej uwagi:

- Przydatność materiału: Excel z materiałami wrażliwymi na ścinanie (PVC, niektóre PO, TPE, biopolimery), ale mogą być mniej optymalne w przypadku polimerów o bardzo wysokiej lepkości wymagające intensywnego mieszania ścinania.

- Synergia projektowania śrub: Stożkową lufę należy sparować z precyzyjnie zaprojektowaną śrubą stożkową. Czynniki takie jak kąt stożkowy, projektowanie lotu i elementy mieszania mają kluczowe znaczenie dla wydajności i wydajności.

- Zoptymalizowane ustawienia procesu: Profile temperatury lufy wymagają regulacji w porównaniu z systemami równoległymi, aby skutecznie wykorzystać różne cechy topnienia.

- Projekt lezy paszowej: Większe otwarcie paszu wymaga wyspecjalizowanej konstrukcji lejka, aby zapewnić spójne karmienie materiałów bez mostowania.

- Inwestycja początkowa: Systemy stożkowe zwykle obejmują wyższy koszt początkowy niż standardowe beczki równoległe. Oszczędności energii należy obliczyć na tej inwestycji w realistycznym okresie zwrotu.

Stożkowe systemy beczek śrubowych oferują wykazywną ścieżkę do zmniejszenia zużycia energii w procesach wytłaczania, szczególnie w przypadku materiałów wrażliwych na ścinanie. Zalety podstawowe leżą w znacznie zmniejszonym ścinaniu mechanicznym (bezpośrednio obniżające obciążenie silnika) i niższe lepkie ogrzewanie (zmniejszanie zapotrzebowania na energię chłodzenia). Chociaż nie jest to uniwersalne rozwiązanie dla każdej aplikacji lub polimeru, nieodłączny projekt promuje łagodniejsze przetwarzanie i zwiększoną wydajność termiczną.