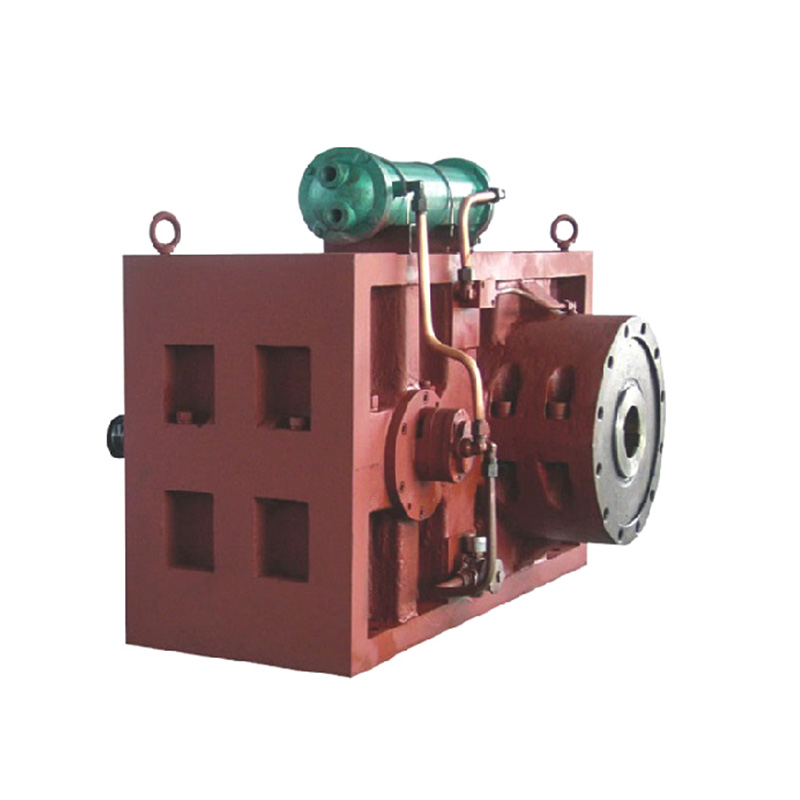

W wymagającym dziedzinie wytłaczania - tworzyw sztucznych, żywności, mieszania i nie tylko - montaż śruby i lufy stanowi serce procesu. Inżynierowie stale szukają projektów, które optymalizują topnienie, mieszanie, wytwarzanie ciśnienia i stabilność. Wśród kluczowych wyborów leży fundamentalna geometria: stożkowa lub równoległa. Podczas gdy równoległe beczki śrubowe dominują w wielu zastosowaniach, konstrukcje stożkowe oferują wyraźne zalety kluczowe dla konkretnych, często wymagających wymagań produkcyjnych.

Podstawy Najpierw: definiowanie projektów

- Równoległe beczki śrubowe: Wydaje się stałą średnicę lufy zewnętrznej i śrubę o stałej średnicy korzenia (lub niewielkie zmiany za pomocą schodkowych lotów). Głębokość kanału zwykle maleje wzdłuż długości śruby, aby wygenerować kompresję.

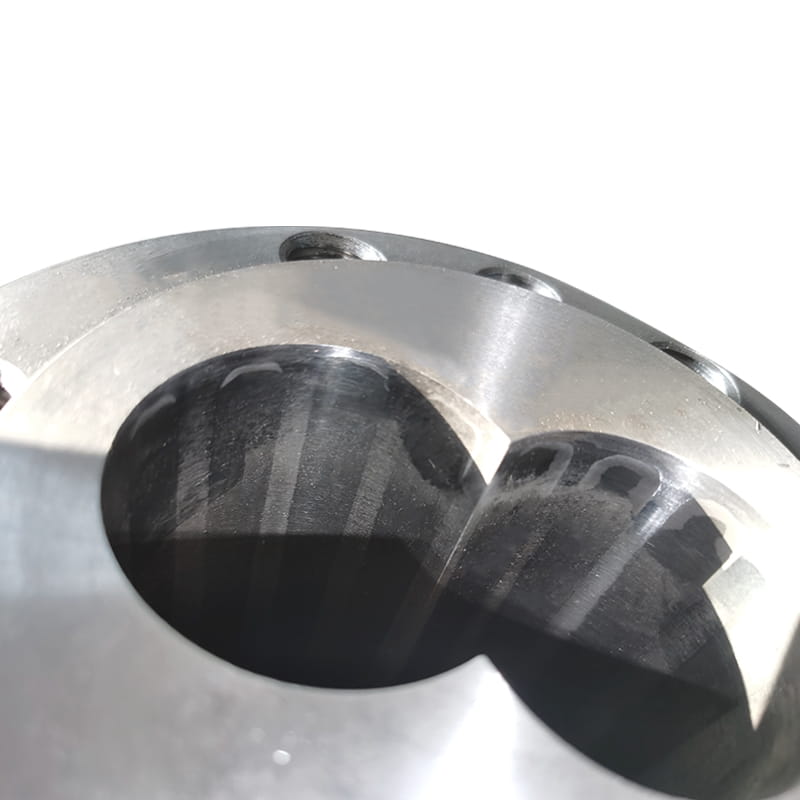

- Stożkowa lufa śrubowa S: Charakteryzujący się lufą, której średnica wewnętrzna zwężające się Wewnątrz od strefy paszowej do strefy pomiarowej. Odpowiednio śruba ma stożkowy korzeń, który wzrasta o średnicy wzdłuż jej długości, naturalnie tworząc stopniowo płytszą głębokość kanału.

Kluczowe zalety stożkowych projektów lufy śrubowej:

-

Ulepszone topnienie i homogenizacja:

- Stopniowa kompresja: Warunkowy stożkowy stożka tworzy znacznie gładszy i bardziej ciągły profil kompresji w porównaniu z często nagłymi etapami kompresji możliwymi w równoległych projektach. To stopniowe zmniejszenie objętości kanału podnosi materiał do dłuższych, bardziej kontrolowanych sił ścinania i kompresji.

- Doskonały dystrybucja ścinania: To kontrolowane środowisko sprzyja bardziej wydajnym topnieniu granulków lub proszków polimerowych w całym przekroju kanału, co prowadzi do lepszej homogenizacji stopu i rozproszenia dodatków lub wypełniaczy. Jest to szczególnie korzystne w przypadku materiałów lub preparatów wrażliwych na ciepło wymagające delikatnego, ale dokładnego mieszania.

-

Ulepszone gromadzenie i stabilność ciśnienia:

- Gradient ciśnienia ciągłego: Geometria stożkowa naturalnie generuje gładsze, bardziej liniowe nabudowanie ciśnienia wzdłuż osi śruby. Minimalizuje to skoki ciśnienia i fluktuacje często doświadczane z nagłymi strefami kompresji w równoległych śrubach.

- Stabilne pomiar: Stabilny profil ciśnienia przekłada się bezpośrednio na bardziej spójny przepływ stopu wchodzący do głowy matrycy. Powoduje to wyższą stabilność wymiarową i spójność wytłaczonego produktu (np. Grubość ściany rur, miernik arkusza, wymiary profilu), zmniejszone szybkości złomu i ulepszona kontrola procesu, szczególnie krytyczna dla bardzo precyzyjnych zadań wytłaczania.

-

Zmniejszone naprężenie ścinające i degradacja termiczna (potencjał):

- Niższe ścinanie szczytowe: Podczas gdy śruby stożkowe wytwarzają znaczne ścinanie, dystrybucja sił ścinających jest często szersze i mniej intensywne w dowolnym punkcie w porównaniu z wysokim zlokalizowanym ścinaniem, które mogą wystąpić w strefach restrykcyjnych (takich jak loty kompresyjne lub elementy mieszania) w obrębie śrub równoległych.

- Materialna łagodność: Ta charakterystyka sprawia, że konstrukcje stożkowe są szczególnie odpowiednie do przetwarzania materiałów wrażliwych na ścinanie (np. PVC, niektóre polimery inżynieryjne, bio-polimery, związki wypełnione włóknami), w których minimalizacja degradacji mechanicznej lub pęknięcie włókien jest najważniejsza. Stopniowa kompresja pomaga bardziej równomiernie zarządzać wzrostem temperatury stopu.

-

Ulepszone obsługę trudnych materiałów:

- Proszki i kruchy surowiec: Geometria zbieżna może oferować zalety w karmieniu i przekazywaniu proszków o niskiej gęstości lub kruchych materiałach, ponieważ stożka pomaga delikatnie konsolidować paszę na początku procesu bez nadmiernego przepływu wstecznego.

- Recykling i zanieczyszczony kanał: Solidne środki transportu i charakterystyki topnienia mogą czasem zapewnić lepszą tolerancję w zakresie runków lub surowców z niewielkimi różnicami zanieczyszczania.

-

Potencjał wyższej mocy przy niższych obrotach:

- Wydajne stałe przekazujące: Początkowe szersze głębokości kanału w pobliżu gardła zasilającej mogą zwiększyć ciałę stałych w porównaniu z płytką śrubą równoległą.

- Zoptymalizowany transfer energii: Wydajność topnienia i wytwarzania ciśnienia w konstrukcji stożkowej może czasami pozwolić operatorom osiągnąć wyjścia docelowe podczas uruchamiania śruby z nieco niższą prędkością obrotową (RPM) w porównaniu z porównywalną równoległą konfiguracją. Przekłada się to na zmniejszone zużycie energii (energia na jednostkę wyjściową) i potencjalnie mniejsze zużycie w czasie.

Ważne rozważania:

Stożkowe beczki śrubowe nie są uniwersalnie lepsze. Ich zalety są najbardziej wymawiane w określonych scenariuszach:

- Wymagania dotyczące przetwarzania: Krytyczne dla materiałów wrażliwych na ścinanie, preparatów wymagających wyjątkowej jednorodności stopu lub zastosowań wymagających wyjątkowo stabilnego ciśnienia i produkcji (np. Profile o wysokiej precyzji, rurki medyczne, folia optyczna).

- Kompromisy gospodarcze: Projekty stożkowe są często bardziej złożone i kosztowne w produkcji i wymianie niż równoległe śruby. Podgrzewanie/chłodzenie lufy może być również nieco bardziej złożone z powodu stożka.

- Ślad stopy: Stożek wymaga dłuższego ogólnego zespołu lufy w porównaniu do równoległej śruby osiągającej podobną kompresję, potencjalnie wpływającą na rozmiar maszyny.

Wybór między stożkowymi i równoległymi lufami śrub zależy od konkretnego materiału, wymagań produktu i celów procesu. Równoległe śruby oferują wszechstronność i opłacalność dla szerokiego zakresu zastosowań. Jednak gdy wymagania obejmują najwyższą jakość stopu, wyjątkową stabilność ciśnienia, zmniejszone naprężenie ścinające w przypadku wrażliwych formuł lub obsługa trudnych surowców, nieodłączne zalety stożkowej konstrukcji lufy śrubowej stają się przekonujące. Jego stopniowy profil kompresji zapewnia wydajne stopienie, stabilny przepływ i zwiększoną kontrolę procesu, co czyni go sprawdzonym rozwiązaniem wymagających zadań wytłaczania, w których spójność wydajności i integralność materiału nie są negocjacyjne. Operatorzy powinni dokładnie ocenić swoje wymagania procesowe w stosunku do tych podstawowych zalet w celu ustalenia optymalnej geometrii.